比亚迪是如何赚到第一桶金的?

编者按:本文来自微信公众号“申万宏源研究,作者:宋亭亭,36氪经授权发布。

1997年金融风暴席卷东南亚,全球电池产品价格暴跌20%到40%,日系厂商处于亏损边缘,但比亚迪的低成本优势越发显得游刃有余,当年增速甚至达90%。

投资要点:

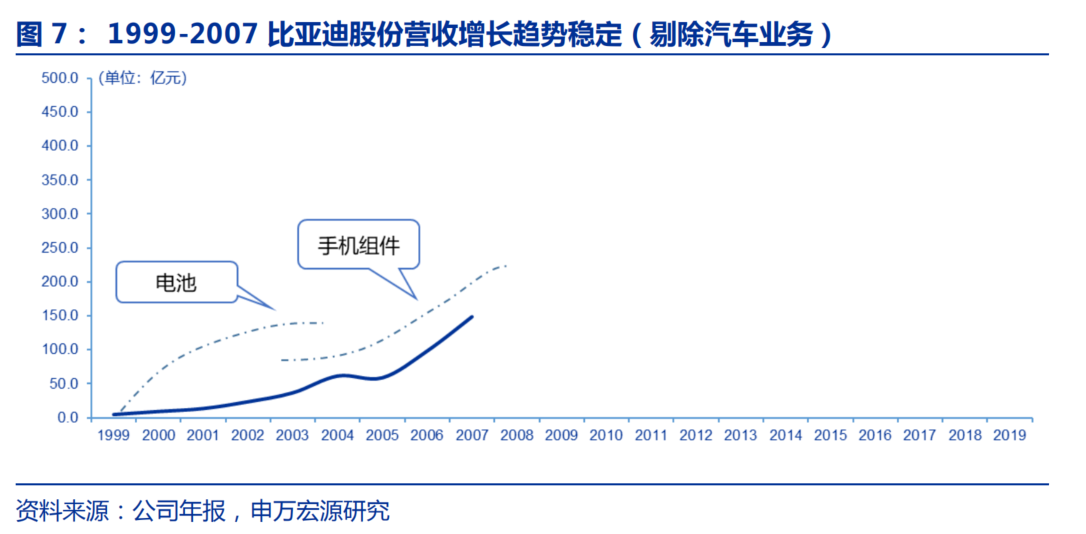

1993-2007年是比亚迪的初创期,从早期的作坊式生产开始极速扩大规模,并在手机电池业务做到全球第一后,择机开启了手机零部件业务,最终成就了比亚迪电子如今的规模。我们注意到,比亚迪当下所具有的技术驱动、前瞻、务实的特质,在当时也已初露端倪。

从最早的事业编制到艰难融资创业,再到之后凭借成本优势,公司业务突飞猛进。公司(电子)营收从最初的数万元迅速攀升至2002年的23亿元,一举成为全球手机电池的主要供应商之一。竞争优势的根源为优秀的产品性价比,而为了获得这一优势,比亚迪从制造和技术两端共同发力。

而在这一过程中,其注重技术的基因,以及纵向一体化的产业布局模式也开始初露端倪。凭借自身技术能力,拆解整条产线,从头设计制作关键设备,将生产线各环节分解成可以人工完成的工序,最终产品价格仅竞争对手的40%。

因为手机电池市场已呈现供大于求的趋势,增长空间有限。手机电池与手机零部件的客户又基本重叠,因此比亚迪“横向发展”顺理成章。

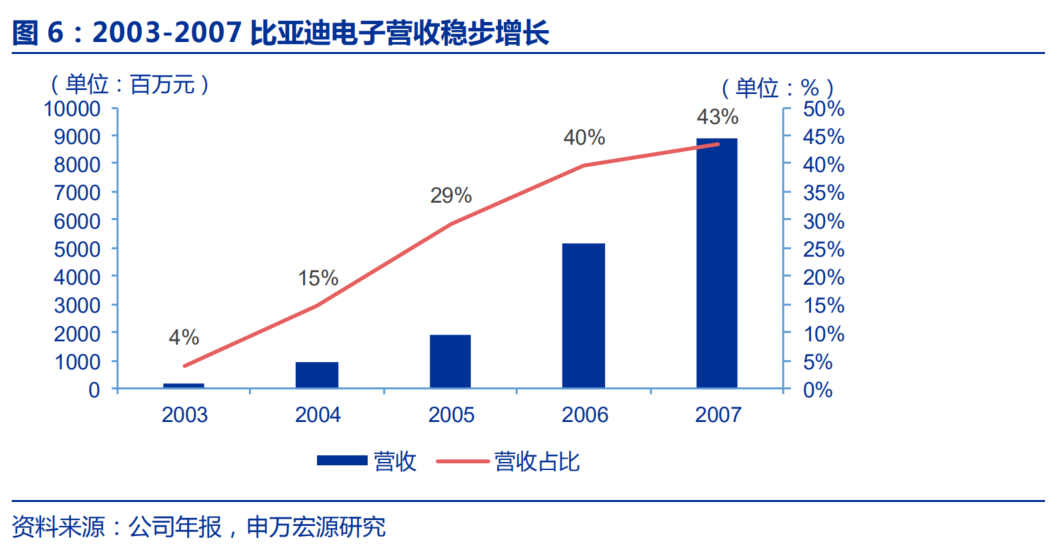

2003年起,比亚迪陆续推出屏幕、镜头模块、键盘机壳模具、软性电路板等产品,“水到渠成”地开展手机组装业务。2007年,手机零部件及组装业务收入达91.9亿元,占营收的43.3%,几乎再造了一个比亚迪。

总结这段历程,我们可以发现以下几个核心要素:对技术变现潜力的敏锐洞察力;对现有技术水平的准确认知,以及务实的方案选择;对横、纵向一体化技术的不断掌控。而这些都将有助于我们后续进一步深入理解比亚迪的各项业务布局,以及可能出现的结果。

投资建议:

前瞻而务实的特质让比亚迪在战略选择上充分考虑自身的能力及实现路径,在各业务发展初期都优先解决制造环节的问题,而非急于追求增长。

这为其带来了良好的成本和工程控制力,也是目前垂直一体化架构的主要驱动力之一。从零部件到制造的各个环节都,在具备了卓悦的工程能力后,比亚迪才会逐步兑现自身的技术实力。这也是为何比亚迪可以在极短时间内从零开始进行口罩产线的制造和生产的重要原因。

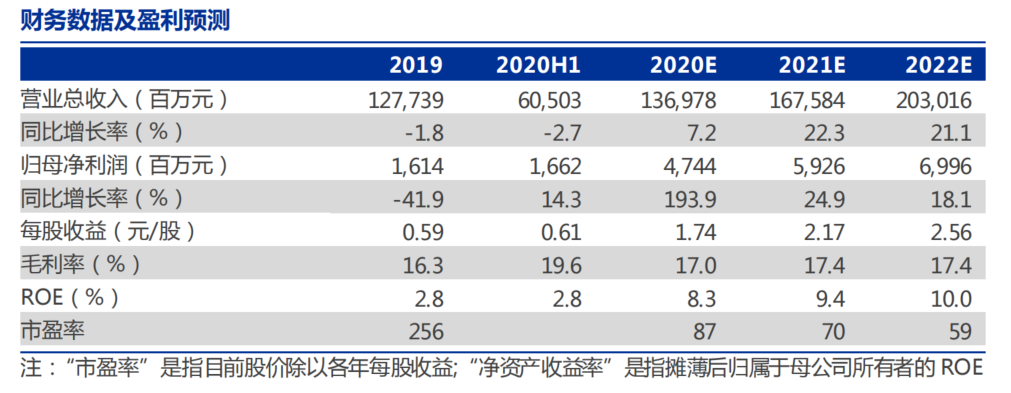

因此,我们充分看好其现有各业务板块的业绩兑现性,尊重先发优势的前提下,相信其在电池、电动车、电子等多个领域都将开始充分兑现其此前积累的各项技术能力。我们上调盈利预测,维持增持评级。上调20-21年归母净利润至47/59亿(调整前43/58亿),新增22年预测归母70亿,对应估值为81/65/55倍。

1993-2007年是比亚迪的初创期,从早期的作坊式生产开始极速扩大规模,并在手机电池业务做到全球第一后,择机开启了手机零部件业务,最终成就了比亚迪电子如今的规模。

我们注意到,比亚迪当下所具有的技术驱动、前瞻、务实的特质,在当时也已初露端倪。这也为后续我们理解其新能车相关业务发展路径提供了一个很好的参考样本。而股价也在这一阶段取得了超4倍涨幅,市场对其在手机电池领域的攻城略地十分认可。

1.敏锐且果决,手机电池业务高歌猛进

从最早的事业编制到艰难融资创业,再到之后凭借成本优势,公司业务突飞猛进。比亚迪成立的前 7 年可谓是高歌猛进,所向披靡。

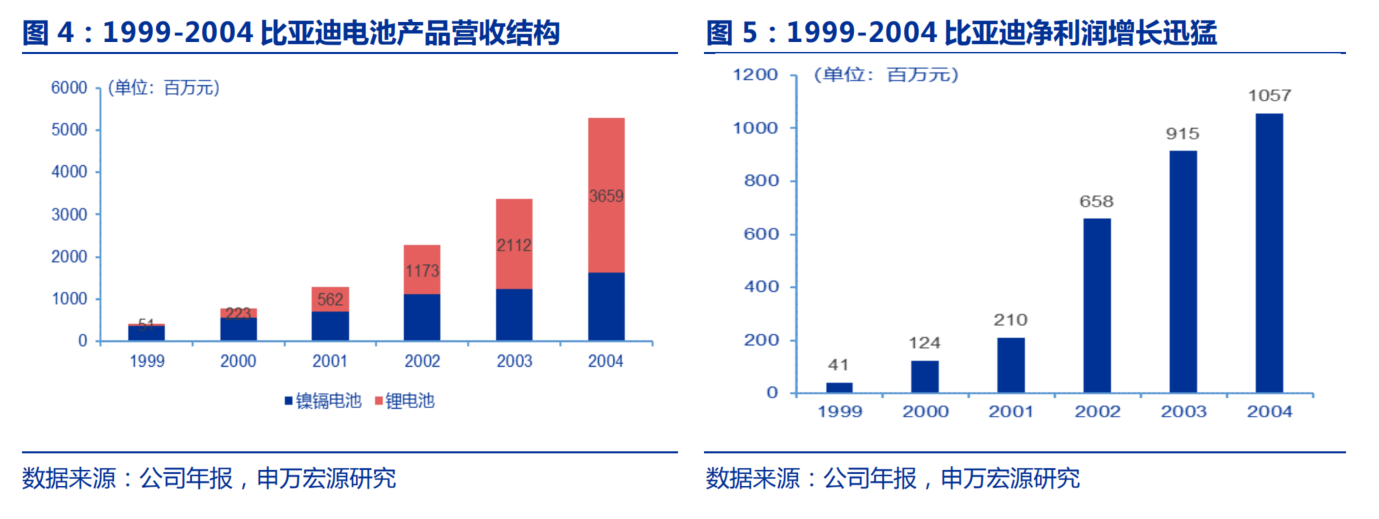

公司营收从最初的数万元迅速攀升至 2002年的 23 亿元,一举成为全球手机电池的主要供应商之一。

1990年,王传福在北京有色金属研究总院硕士毕业,并留院工作。按部就班地历任副主任、主任、高级工程师、副教授。

1993年,研究院在深圳成立比格电池有限公司,由于和王传福的研究领域密切相关,王传福被任命为公司总经理。

1995年,大哥大的热潮开始引起了他的注意。在获得了250万元启动资金后于深圳注册了比亚迪实业。

1995年下半年,王传福试着将比亚迪的产品送给台湾最大无绳电话制造商大霸试用,以40%的价格加可用的品质,引起了对方浓厚的兴趣。当年底,大霸毫不犹豫将给三洋的订单转给了王传福。

1997年金融风暴席卷东南亚,全球电池产品价格暴跌20%到40%,日系厂商处于亏损边缘,但比亚迪的低成本优势越发显得游刃有余,当年增速甚至达90%。在镍镉电池市场,抢占了全球近40%的市场份额。

1998年进入锂电池市场,2000年获得摩托罗拉订单,2002获得诺基亚订单,营收突破23亿元。

2.低成本助腾飞,逆自动化及高技术投入功不可没

初入行业,便能取得如此优异的表现,比亚迪的核心竞争力即是其无出其右的产品性价比。而在性能尚可的前提下,极端低廉的成本便成为了比亚迪攻城略地的制胜法宝。

为了获得这一优势,比亚迪从制造和技术两端共同发力。而在这一过程中,其注重技术的基因,以及纵向一体化的产业布局模式也开始初露端倪。

2.1逆自动化不仅助其降低成本,更是在积累宝贵的工程经验

王传福创业初期仅300万启动资金,凭借自身技术能力,拆解整条产线,从头设计制作关键设备,将生产线各环节分解成可以人工完成的工序。最终只花了100多万元就建成了日产3-4千万镍铬电池生产线,产品价格仅竞争对手的40%。

在此后的多次公开交流中,王传福反复提及当初进行‘逆自动化’的原因和思考:“一个焊接机器人最少要120万元,这个机器人按5年的折旧期计算,那么每个月它的折旧损失就有2万元,用这2万元可以请10个工人,这些工人比机器人还焊得快。机器人比工人强的地方是它焊接的精度高,但可以做一个夹具来确定焊点的位置,工人用夹具一样可以达到同样的精度。”

王传福自给自足的方法与现代制造业的专业分工看似背道而驰。但不能否认,这种更为务实的处理方式对处于企业初级发展阶段的比亚迪是行之有效的,也是其追赶先行者的有力武器。

通过拆解生产环节,以及增加夹具的方式间接实现了机器生产的功能,但同时又大幅降低设备成本。

最终比亚迪获得了最大的优势——固定资产投入低,折旧低。他的折旧占比约是3%~4%,而三洋等全自动生产线的折旧成本要达到30%~40%,盈利能力差距明显。

2.2技术创新的基因催其不断前行

在自己研发设备,降低成本的同时,比亚迪还通过工艺、原料和质量控制降低成本。

原材料体系:

工程师改造电池溶液的化学成分,使镀镍片也不易被腐蚀,这项改进使镍原料的月花费从500~600万元降至仅需几十万元。

在负极材料方面,明确了国内外负极材料之间的品质差距,制订了提高国产材料品质的详细办法,使国产负极材料达到国际品质要求,同时较国外产品成本低40%。为此,比亚迪一年节省数千万元。

工程/工艺领域:

比亚迪电池生产工艺流程相对简短有效,并容易操控。比如正极的制造,比亚迪所拥有的发泡镍工艺可以实现当天制作,当天投入应用。相当于国外厂商采取烧结工艺制造正极时间的1/3~1/4,极大地提高了生产效率。

2.3抓住锂电池风口,一举成为电池行业领导者的地位

1998年,比亚迪抓住了锂离子电池发展的潮流,开始研发锂离子电池。仍然采用制造电池生产设备的方式,当年锂离子电池便开始批量出货。

2002后,锂离子电池出货量大幅提升,显著改善了比亚迪的营收及盈利能力。由于锂离子电池附加量更高,比亚迪效益全面改观,2002年毛利润率、净利润率分别达到41.7%

和28.7%。

2.4坚定切入手机部件,发展的S曲线再次向上

因为手机电池市场已呈现供大于求的趋势,增长空间有限。而手机电池与手机零部件的客户又基本重叠,因此比亚迪“横向发展”顺理成章。

2003年起,比亚迪就开始招兵买马,陆续推出屏幕、镜头模块、键盘机壳模具、软性电路板等产品,几乎覆盖所有的手机零组件,而后又“水到渠成”地开展手机组装业务。

2007年,手机零部件及组装业务收入达91.9亿元,占营收的43.3%,几乎再造了一个比亚迪。2007年10月,比亚迪将这部分业务拆分出来在香港主板单独上市,即“比亚迪电子”,募集资金70亿港元。

3.三大特质助其实现手机电子领域的3级跳

从最早的镍镉电池,到之后的锂电池,再到此后的手机组件,王传福成功地把握住了3次高速成长的机会,3条S曲线平滑了行业兴衰的波动,帮助比亚迪在这8年时间中呈现出持续高速成长的态势。

总结这段历程,我们可以发现以下几个核心要素:

对技术变现潜力的前瞻而敏锐洞察力

对现有技术水平的准确认知,以及务实的方案选择

对横、纵向一体化技术的不断掌控

而这些都将有助于我们后续进一步深入理解比亚迪的各项业务布局,以及可能出现的结果。