蓝光激光器破局市场:避开同质竞争,革新高反材料加工领域

日前,“十四五”规划重磅发布,其中提出:要聚焦新一代信息技术、生物技术、新能源、新材料、高端装备、新能源汽车、绿色环保以及航空航天、海洋装备等战略性新兴产业,加快关键核心技术创新应用,增强要素保障能力,培育壮大产业发展新动能。与之相关,激光技术均在这些产业中有着广泛应用。

例如,在新一代信息技术领域,激光通信、激光显示、光存储、光传感都是重要的产业应用;新材料领域中,光电子材料、固态激光材料、光伏电池以及材料的加工等都与激光息息相关;最近市场火热的新能源汽车领域,激光雷达、能源电池焊接、汽车板材的加工、切割、清洗等也都是绕不开的重要因素......

然而,在激光市场日趋呈现红海之际,技术发展的路线之争也愈发暗流汹涌。

激光业现状:市场增速放缓,同质化竞争严重

近年来,中国激光产业蓬勃发展,尤以激光器为最。作为激光加工系统中必不可少的核心组件之一,激光器被广泛应用于材料加工、通讯、信息处理、医疗美容、科研军事等各个工业制造领域。

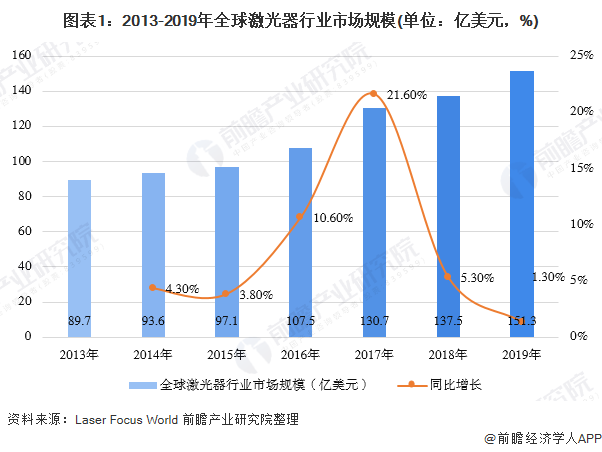

2013-2019全球激光器行业市场规模及增长率

据数据显示,2013-2019年全球激光器市场规模持续增长,2019全球激光器市场规模为151.3亿美元,同比增长1.3%。随着市场增速放缓,产业发展逐渐显露困境:产品同质化日趋严重,市场价格竞争无序,产品毛利率大幅下降,中小企业生存环境愈发艰难……

随着产业升级对高端工业制造的需求不断提升,国内企业也不断加大研发投入以探索新的技术路线,通过差异化布局寻求突破来构建新的优势,以求在风云变幻的激光产业中占得先机。

目前市面上激光技术研发的主流路线有两种:一是激光器功率性能的垂直拓展,即通过突破技术瓶颈来不断提升输出功率,降低价格,提升效能,以增加产品市场竞争力;二是新型激光器的横向拓展,即通过新的光源、介质、结构等来开发新的激光器类型,来开发新的应用场景,开辟新的市场。

伴随万瓦级光纤激光器在市场上如雨后春笋般涌现,同质化竞争让产品功率的提升逐渐触及天花板,垂直的高功率叠加路线愈发艰难。因此,更多的厂商机构转而寻求新型激光器的横向突破,而在众多破局方向中,近几年兴起的“蓝光激光器”被普遍认为新型激光器中一个值得关注的方向。

差异化破局:蓝光激光器成国内外关注焦点

所谓蓝光激光器,就是指位于蓝色波段光源的激光器,其波长约在400 nm-500 nm范围内,工业级的蓝光激光器一般是一种半导体激光器。蓝光激光具有波长短、衍射效应小、能量高等特性,在材料加工、光信息存储、显示技术、通信技术、激光医疗等都有广阔应用前景。

众所周知,光有三基色——红绿蓝(RGB),现今国内市场上应用最多的是波长为红外的光纤激光器。相比红绿激光器技术早已成熟并实现产业化应用,蓝光激光器却因材料、成本、技术等原因,功率一直在数瓦至数十瓦徘徊,与动辄破万的光纤激光器来说发展相对滞后,成为激光技术发展的瓶颈。

蓝光激光器起步较晚,2015年,德国半导体激光器厂商DILAS公司首次推出一款波长为450nm的蓝光可视光半导体激光系统,最大输出功率25瓦,采用光纤芯径为200µm或400μm,可以扩展至100瓦,可用于材料加工;同年,日本岛津公司宣布成功研制光纤耦合型高亮度蓝光直接二极管激光器“BLUE IMPACT”,采用蓝光氮化镓类半导体激光,是全球首个完成产品化的激光加工用光源。

早期的蓝光激光器功率较低,并未获得过多关注。直至近年,随着蓝光TO封装单管市场化,价格降低,功率提高,各种工业制造和光纤耦合技术不断丰富,人们意识到发展高功率蓝光激光器的可行性。

2017年,美国NUBURU公司最早研制出蓝光半导体激光器,继而在2018年推出150W,2019年推出500W蓝光激光器;2019年,德国Laserline公司在上海光博会首次展示了全球第一款1kW商用蓝光半导体激光器。

将视线拉回国内,有这样一家机构也早早实现了高功率蓝光激光器的突破。2020年9月,广东粤港澳大湾区硬科技创新研究院(简称“硬科院”)首次推出自主研发的工业级蓝光半导体直接输出激光器,输出功率为500W;今年3月,在上海光博会上,硬科院又进一步突破,推出1000W蓝光半导体激光器。该系列产品主要用于高反材料的焊接、熔覆,3D打印等,不仅填补了国内在该领域的市场空白,其技术也处于世界领先水平。

新技术路线:实现“无飞溅焊接”,较红外光效率提升至少8倍

据了解,广东硬科院是经广东省科学技术厅批复,由广州高新技术产业开发区管委会举办、依托中国科学院西安光学精密机械研究所、西科控股联合共建的省属新型研发机构。其蓝光激光器研发团队隶属硬科院光电技术创新中心,是由深耕光电行业几十年的资深海归博士带领,兼有光学、结构、电气、工艺等经验丰富的技术人才。通过对激光加工市场深入的调研和技术路线的对比,团队发现:相比红外光,蓝光在材料加工领域更具先天优势。

据硬科院首席科学家扈金富介绍:“红外激光器在许多工业运用领域表现出色,但在相应波段的高反金属加工方面并不理想,而蓝光对同样材料的吸收率是红外光10-20倍,同时用蓝光激光加工还能改善红外激光加工导致的飞溅问题。”

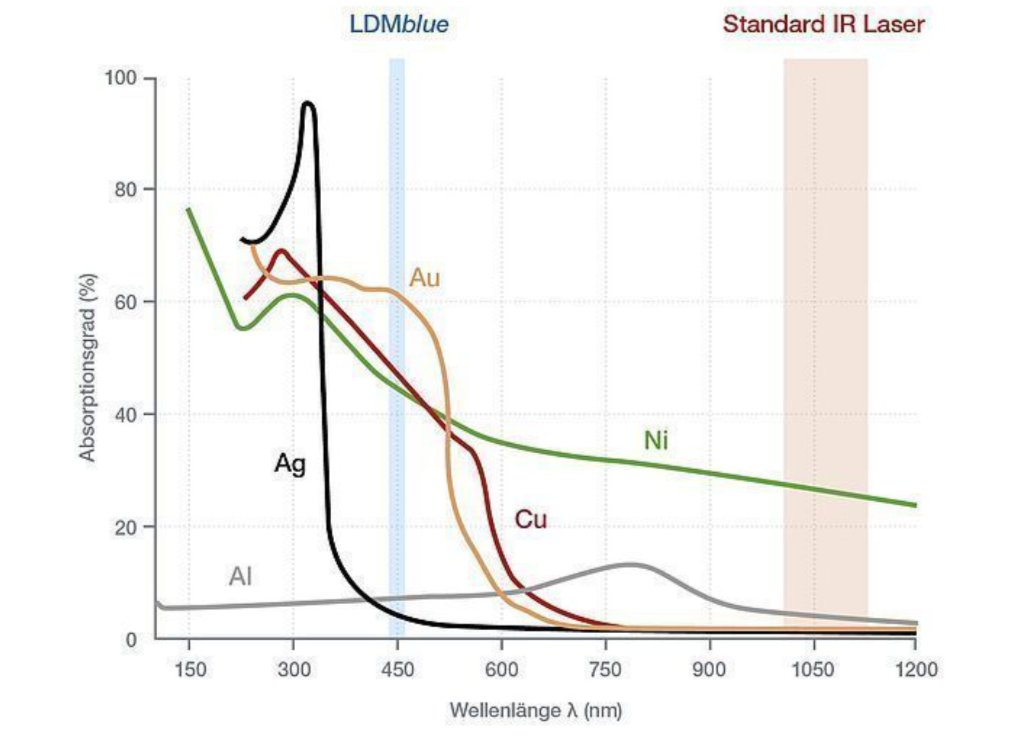

不同材料对不同波长激光吸收率比较

以硬科院自主研发的蓝光激光器为例,在加工工业领域最常见的高反材料“铜”时,若使用常规红外激光器所需功率约为4000瓦,而蓝光激光器则只需400-800瓦即可实现加工;同时,铜金属对蓝光的高吸收率大大增加了工艺过程窗口,可通过参数控制对焊接效果进行细微调整,实现“无飞溅焊接”;除了质量上的提升,蓝光焊接铜金属还具有明显的速度优势,至少比红外激光焊接快8倍。

蓝光半导体激光器(左为500W,右为1000W)

“技术路线上,我们的蓝光激光器是采用行业首创的‘自由空间输出+细光束矩形光斑+高填充面阵光束’结构,兼顾高功率、小尺寸、轻重量,其体积仅为固体激光机体积的1/10——1/5,系统稳定性更强,避免了固体激光机需要经常维修的情况。”扈金富表示道。

产业化应用:革新高反材料加工领域,新能源电池、3C优势突出

蓝光激光器虽然是激光领域发展的新秀,但在高反材料加工领域有着明显的优势,目前在新能源电池焊接、3C以及合金等领域已逐渐暂露头角。

如在锂电子电池的焊接中,蓝光激光器完美适配应用场景。锂离子电池通过将多个薄铜片和铝片相邻地分层来实现高能量密度,其中多层电极片的连接和电池极耳的焊接,都可以使用蓝色激光器焊接,其比常规的超声波焊接和红外激光焊接速度更快,一致性也更好;焊接过程中无飞溅污染物,也有效避免了因此导致的电池短路、影响性能安全等问题。

蓝色激光也适用于电子产品大批量制造上,例如手机、平板电脑和计算机的制造——任何以铜为主要元件的应用。蓝色激光在焊接铜、不锈钢和铝方面已经证明了其优势。事实上,蓝色激光也适用于薄金属之间的低/无缺陷快速连接。

此外,在显示、存储、探测、医疗等领域,蓝光激光器也逐渐受到市场关注。

当然,蓝光激光器仍存在其不足,那就是目前功率密度较低,这也是国际和国内蓝光激光器水平的实际状况。相信随着研究的深入,这一问题将会逐渐改善。

随着“十四五”规划发布,国内激光产业将获得更大发展空间,摆脱同质化竞争势在必行。蓝光激光器作为新兴技术路线,虽然尚处于发展初期,但却已在高反材料加工领域初现峥嵘。随着激光产业由高速发展阶段向高质量发展阶段转换,差异化壁垒逐渐显现,蓝光激光器也将在高精尖产业领域展现更多可能。