特斯拉的造车工艺,又前进了一大步?

编者按:本文来自微信公众号“敲黑板”(ID:qiaoheiban8),作者:黄天然,36氪经授权发布。

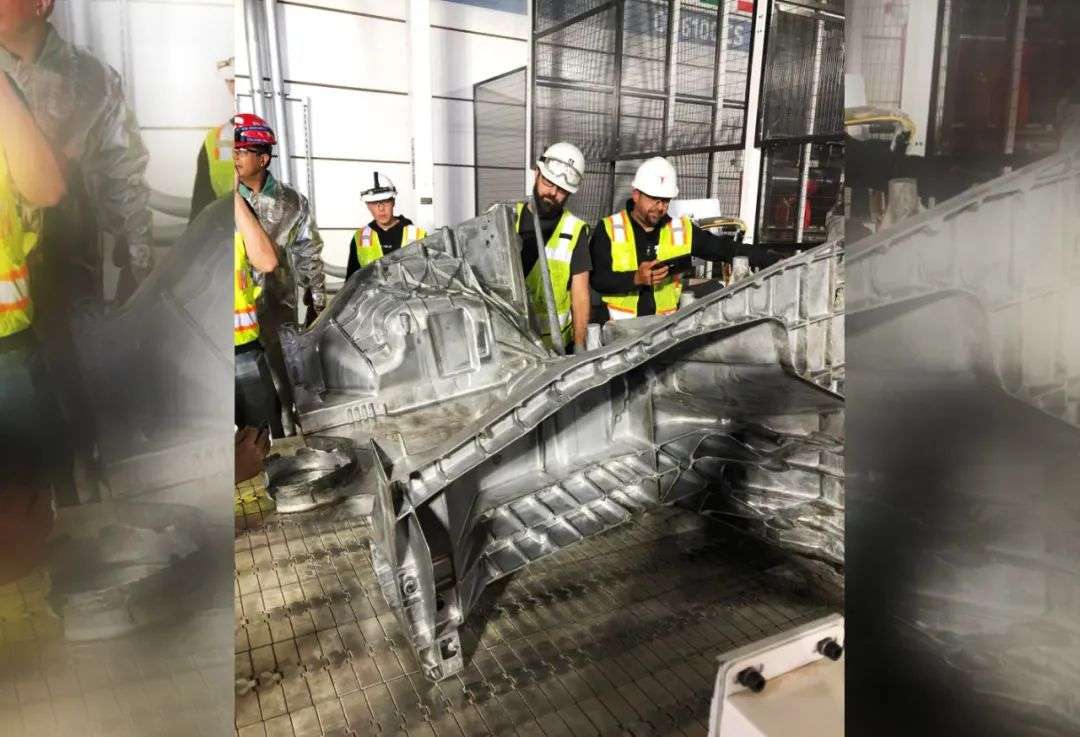

这是一个单体压铸车身构件,重达130公斤,造型结构复杂,由6000吨级压铸机Giga Press一体压铸成型。

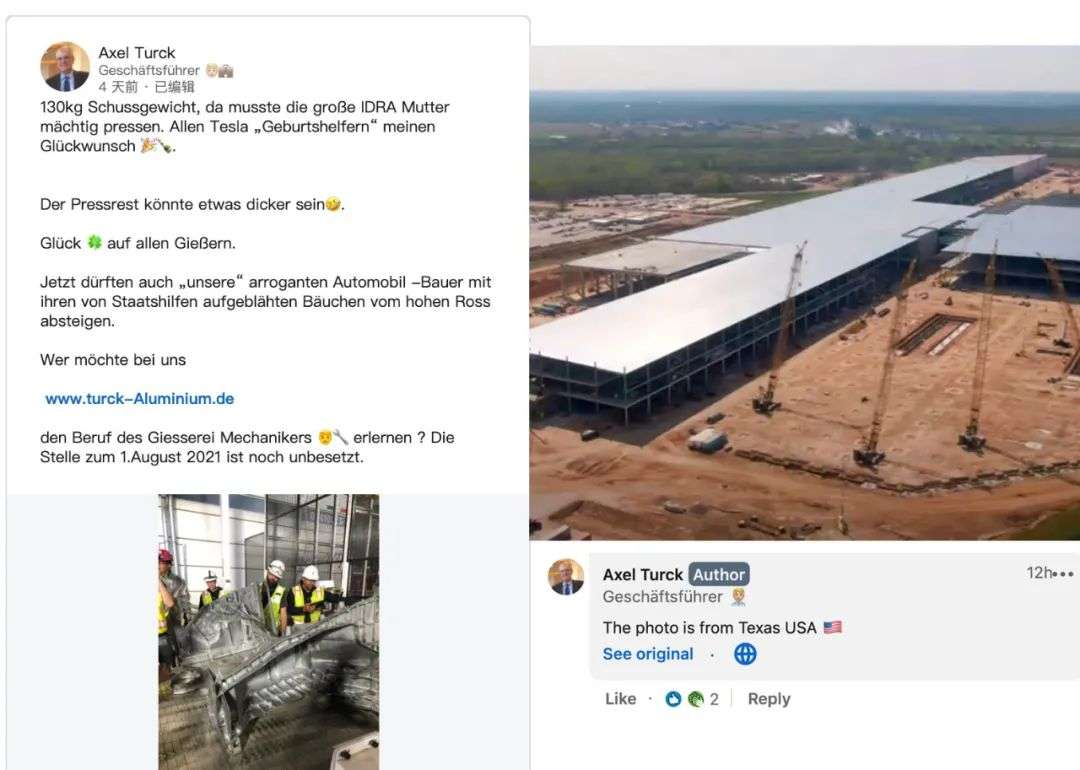

近日,德国压铸专家阿克塞尔·图尔克在Linkedin上分享了这张来自得州超级工厂的图片,并祝贺特斯拉的工程师们成功制造出了汽车行业前所未有的巨型铸件。

德国压铸专家图尔克晒出照片并指出是在得州超级工厂拍摄

“那些拿着国家扶持,傲慢且大腹便便的德国汽车制造商们,可能会因此从他们的高头大马上跌落下来。”图尔克兴奋地写道。

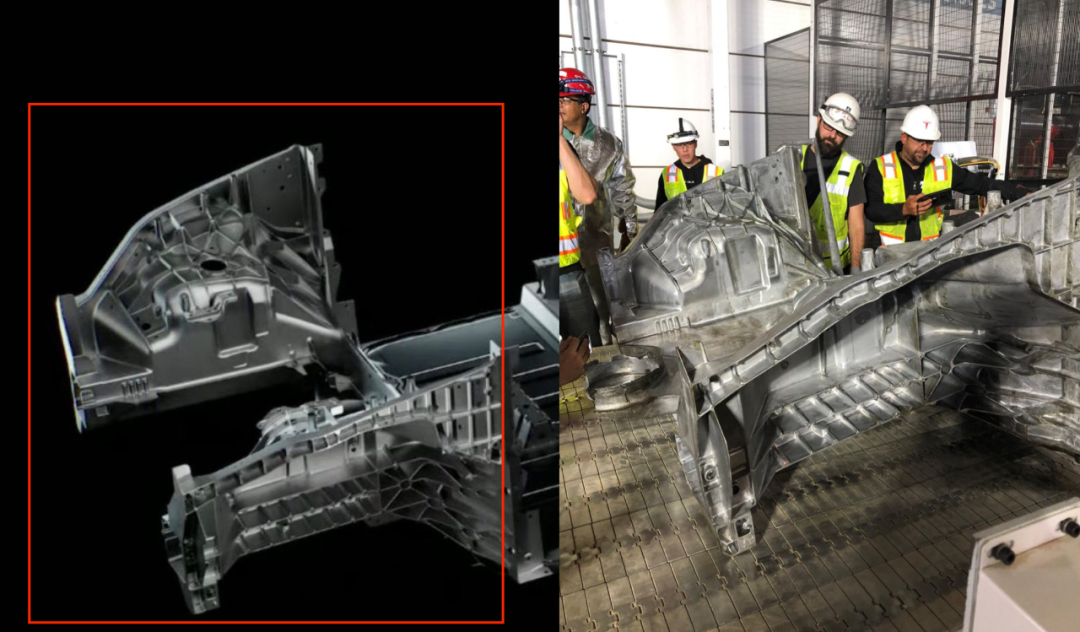

从图尔克公布的照片看,这个单体铸件就是特斯拉在去年9月电池日上展示的Model Y前车架底部构件。

当时,马斯克称特斯拉研发了一种新的底盘结构,整个底盘结构主体,由前、后两部分的单体压铸车身构件,和一体式的底盘集成电池包组成。

去年电池日上马斯克展示的Model Y构件

这一灵感来自航空航天领域——飞机制造商制造油箱形的机翼,而不是内部有油箱的机翼。

通过结构创新,Model Y可以减少370个零部件,在减重10%的同时提升14%的续航。

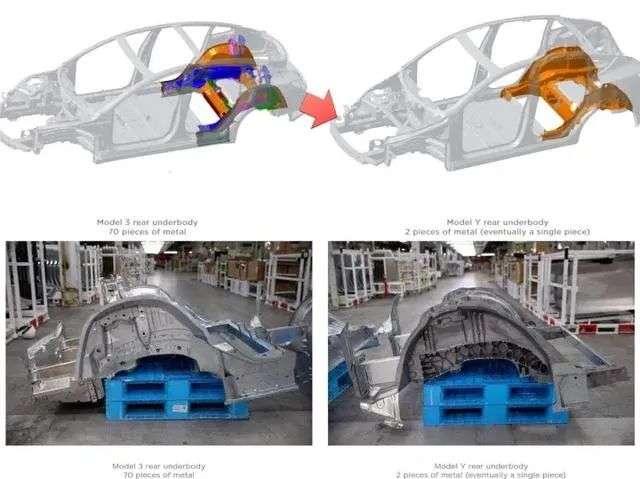

去年,特斯拉已经实现了Model Y整个后部车体(包括防撞钢梁在内)的一体压铸成型,成功将70个零件整合成了2个。

Model 3(左)的70个零件整合成Model Y(右)2个零件

每辆Model Y减少79个零部件

而随着一体成型前车架底部构件曝光,意味着马斯克离直接铸造整个白车身的终极目标又近了一步。

我们知道,传统车企造车,通常走冲压、焊接、涂装、总装的工艺流程,白车身由一大堆冲压件焊接而成。

马斯克为了简化造车流程,却提出要像造火柴盒合金玩具车那样,利用压铸工艺,直接铸造整个白车身。

压铸,是一种金属铸造工艺,原理类似于注塑成型,对融化的金属施加高压,注入模具铸造出需要的零部件形状。

特斯拉Giga Press压铸一体化部件

该工艺多用于铝合金车身制造,凯迪拉克、宝马、奥迪等车型都采用过铝合金铸件,但从未造出过像Model Y上那么大的铝合金车体铸件。

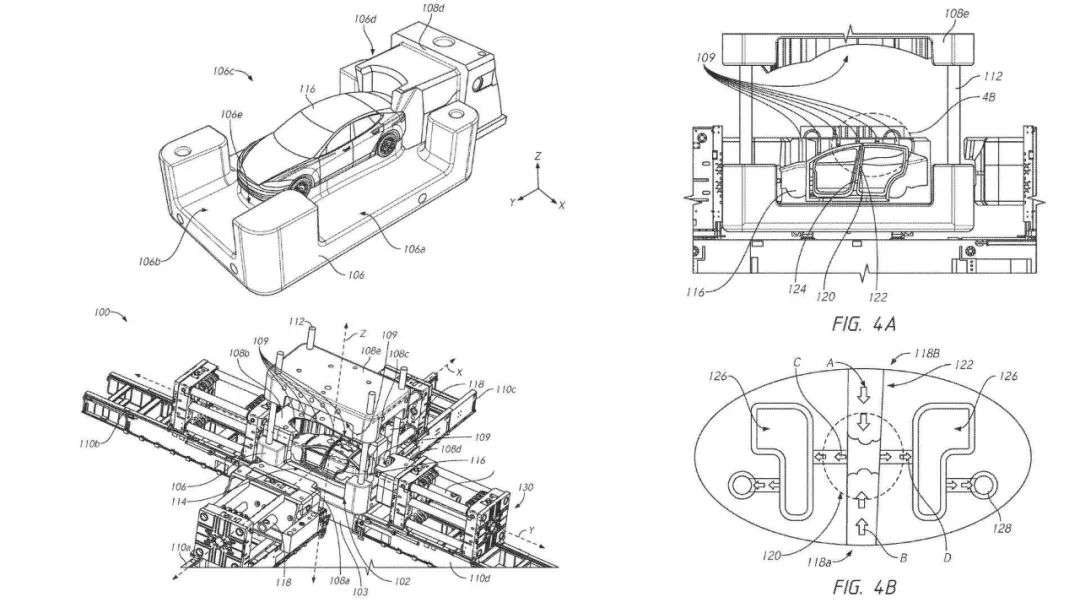

特斯拉早前申请的压铸机专利显示,未来特斯拉的车身由5块压铸件组成、底盘则由3块压铸件组成,一辆车仅8块构件。

特斯拉Giga Press造车专利图

这便意味着特斯拉超级工厂未来无需管理大量的白车身冲压件,简化了焊接涂胶等工艺环节,可以大幅降低制造成本,缩短车辆下线时间。

此外,传统冲压工艺会产生大量废品残渣,Giga Press可以像造玩具车那样回收废料,原材料利用率几乎达到100%。

一体式压铸件还可以通过减重提升车辆续航能力,增加防撞梁作用面积,提高车身刚性,将碰撞安全性提高20%以上。

没有过多冲压件的拼接,车身构件的质量一致性也得到了保证。

因此,马斯克一直声称,这将会是“汽车车身工程的一场革命。”

目前,特斯拉至少已有14台巨型压铸机,分布在世界各地的工厂里。

特斯拉工厂的巨型压铸机

其他车企很难复制特斯拉的这一创新。

压铸机和压铸模具非常昂贵,没有规模效益很难分摊成本,可是目前只有特斯拉一年能卖出几十万辆钢铝混合车身汽车。

再者,Giga Press由特斯拉和压铸机厂商联合定制,特斯拉深度参与了软硬件设计制造,别人买得到机器,也买不到技术配置。

最关键的是,特斯拉的铝合金材料是独家配方,没有这种材料,Giga Press也造不出这么大的铝铸件。

早在2016年,特斯拉就挖来了苹果合金专家查尔斯·柯伊曼,同时领导特斯拉和Space X的材料工程团队,有了材料创新,才有了工艺创新。

苹果合金专家查尔斯·柯伊曼

昨天有读者在后台留言,问我们为什么这么关注特斯拉。

答案其实很简单,因为无论一度接近破产,还是一次次卷入舆论旋涡,特斯拉从未停下创新的脚步。

这种创新,还不是站在前人肩膀上的修修补补,而是从第一性原理出发,足以重新定义整个行业的颠覆性创新。

今天,你其实很难绕过特斯拉,去谈一些新技术、新材料、新工艺在智能电车场景的落地应用。

这也是特斯拉为什么总是充满争议的一部分原因。

没有争议的创新,大概也称不上创新。