摩尔定律的极限,光刻胶产业逻辑的拐点

长期以来,光刻胶技术体系的演变由半导体光刻的分辨率需求驱动,但随着摩尔定律印证过程的放缓,整个光刻胶行业将会从以满足制程进步的纵线发展转变为在某一制程水平的高性能应用横向拓展。初创企业以细分领域光刻胶材料的需求为导向,更容易实现颠覆性创新。

一、光刻胶概述

光刻胶是一类通过光束、电子束、离子束等能量辐射后,溶解度发生变化的耐蚀刻薄膜材料,在集成电路和半导体分立器件的微细加工中有着广泛的应用。根据其应用领域、分辨率、对紫外光反应特性可以进行如下分类:

图1.1 光刻胶简介

(资料来源:赛瑞研究,本翼资本整理)

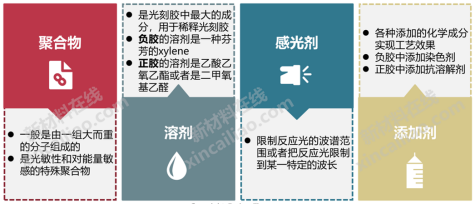

光刻胶具有特定的热流稳定特征,用特定的方法配制而成,与特定的表面结合。其属性是由光刻胶不同化学成分的类型、数量和混合过程来决定的。光刻胶主要有4种基本成分组成,包括聚合剂、溶剂、感光剂和添加剂。

图1.2 光刻胶组分

(资料来源:新材料在线,本翼资本整理)

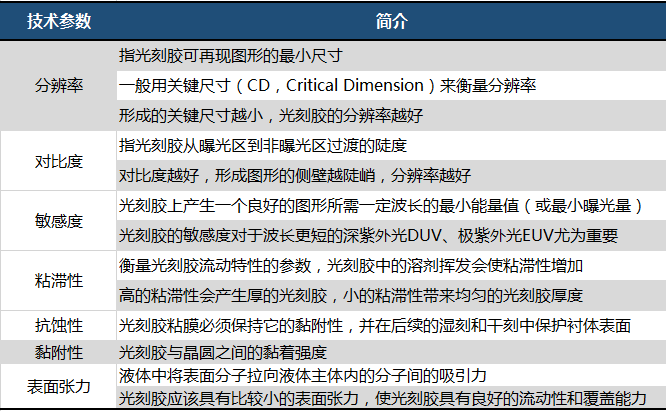

光刻胶的性能主要是由其分辨率、对比度、敏感度、粘滞性、粘附性和抗蚀性综合决定的,每一指标都对应光刻胶的所属性质。

图1.3 光刻胶技术参数

(资料来源:CNKI,本翼资本整理)

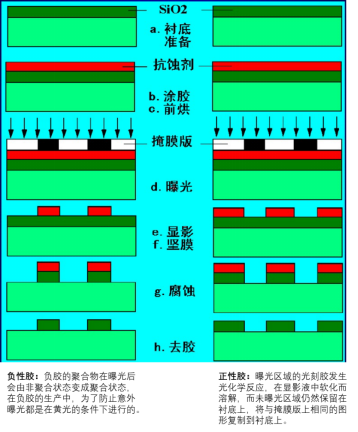

光刻半导体芯片二氧化硅的主要步骤是:

涂布光致抗蚀剂;

套准掩模版并曝光;

用显影液溶解未感光的光致抗蚀剂层;

用腐蚀液溶解掉。

光刻胶根据在显影过程中曝光区域的去除或保留,分为正性光刻胶和负性光刻胶。正性光刻胶在能量束的照射下会发生以降解为主的反应,分子量降低易溶于显影液;负性光刻胶在能量束的照射下会发生以交联、聚合反应,分子量升高不易溶于显影液。

图1.4 光刻胶原理

(资料来源:CNKI,本翼资本整理)

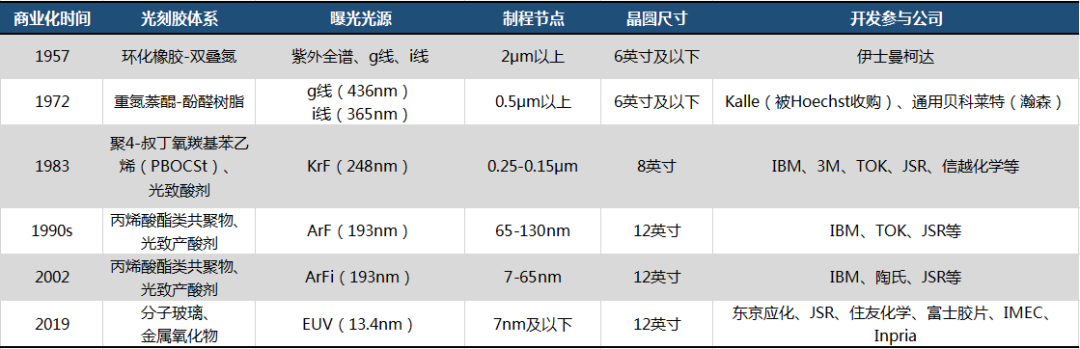

二、光刻胶体系演变

回顾光刻胶的发展史,驱动其体系的演变主要来源是先进制程的半导体行业对光刻胶高分辨率、高对比度、高敏感度的要求。光刻胶发展主要可以分为三个阶段:全谱及紫外光刻胶、化学放大光刻胶、EUV光刻胶。

图1.5 光刻胶体系演变

(资料来源:中信建投研究所,本翼资本整理)

1、全谱及紫外光刻胶

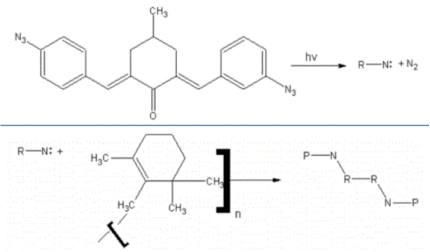

全谱及紫外光刻胶是最早的一批光刻胶产品,可追溯到1950s。贝尔实验室尝试开发全球首块集成电路,受到19世纪英国科学家塔尔博特借助重铬酸盐明胶开发世界上第一套“光刻系统”,即凹版印刷的先驱的影响,采用重铬酸盐明胶体系,半导体光刻胶由此诞生。后续遇到重铬酸盐明胶抗腐蚀性不佳、无法充分组织氢氟酸对二氧化硅的刻蚀等问题,与伊士曼柯达公司合作开发出了环化相交-双叠氮体系:环化聚异戊二烯橡胶与双叠氮2,6-二(4-叠氮苯)-4-甲基环己酮混合而成,柯达将其命名为KTFR光刻胶。该体系在1957-1972年间一直为半导体工业的主力体系,为半导体工业的发展立下了汗马功劳。直至1972年左右半导体工艺制程节点发展到2微米,触及到KTFR光刻胶分辨率的极限。

图1.6 KTFR光刻胶双叠氮结构及与环化聚异戊二烯交联

(资料来源:PSEC,本翼资本整理)

G线/i线光刻胶:随着光刻设备提升,曝光波长进一步缩短,光刻胶厂商需要分辨率更高的新一代光刻胶材料。贝尔实验室在一次尝试中发现重氮萘醌-酚醛树脂具有优良的抗刻蚀性能,由此开启了重氮萘醌-酚醛树脂光刻胶体系在半导体工业中的大规模应用。1972年重氮萘醌-酚醛树脂型光刻胶基本上占据全部市场,并在此后25年间维持了90%以上的市场份额。该体系的光刻胶性能仍在不断提升,其曝光光源可以采用g线、i线,如今再利用了High-NA技术的i线光源下,其分辨率极限已经达到0.25微米。

至此阶段,欧美厂商主导了前期光刻胶产品的研发,日本厂商在光刻胶研发方面起步较晚。东京应化(TOK)在1968年研发出首个环化橡胶系光刻胶产品,1972年开发出日本首个重氮醌类光刻胶OFPR-2,1980s才进入到g线/i线光刻胶业务-TSMR产品。

2、化学放大光刻胶

(1)KrF

20世纪80年代,深紫外(DUV)光刻系统开始逐步投入使用,随着光刻系统所用波长的逐步降低,光源强度逐渐成为制约生产效率的瓶颈。在发光强度有限的情况下,曝光时间延长,生产效率大幅降低。在这种情况下,必须提高光刻胶的感光灵敏度。

这一问题的解决是通过化学放大光刻胶实现的:化学放大型光刻胶主要有4个组分,成膜树脂、光致产酸剂、添加剂及溶剂。作用机理是光致产酸剂吸收光生成酸,酸催化成膜树脂发生脱保护反应,实现树脂由不溶于显影液向溶于显影液的转变。这一过程中,酸作为催化剂不会被消耗,由此将光信号放大为化学信号,其光利用效率远高于传统感光化合物基光刻胶。化学放大法已经成为现代光刻胶通用制造方法。

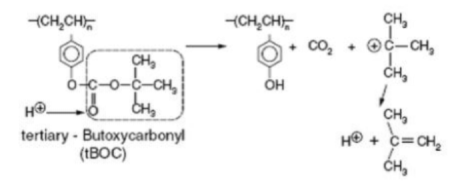

IBM领导了对化学放大光刻胶的研发,Ito和Willson等人以聚4-羟基苯乙烯作为树脂材料,并且加入t-丁氧基羰基(t-BOC)保护羟基,得到了PBOCST。在248nm深紫外光下,PAG产生的酸会打开t-BOC保护基团,光刻胶溶解性发生显著变化,且光敏性极高。

图1.7 PBOCST光刻胶与光致产酸剂反应机理

(资料来源:PSEC,本翼资本整理)

事实上,IBM在1980s早期即突破了KrF光刻胶,1995年之前一直保持垄断地位。但在此期间,KrF光刻胶的市场增速缓慢,并未大规模放量,需求侧的不足主要是由于1980s-1995年主流工艺制程在1.5μm-0.35μm,这一范围的工艺可以用i线光刻实现,导致KrF过于领先市场。1995年日本东京应化(TOK)成功突破了高分辨率KrF正性光刻胶TDUR-P007/009并实现了商业化销售,打破了欧美厂商对KrF光刻胶的垄断。

(2)ArF

当集成电路制程发展到90nm节点时,ArF光刻技术(193nm)逐渐发展为主流技术,也属于化学放大光刻胶,其前后主要分为两个方向:干法光刻和沉浸式光刻。所谓干法光刻就是利用空气作为介质,用等离子体、激光、电子束来照射光刻胶膜,使其发生光化学反应。而沉浸法光刻则是利用液体介质,使用激光来对其进行曝光。

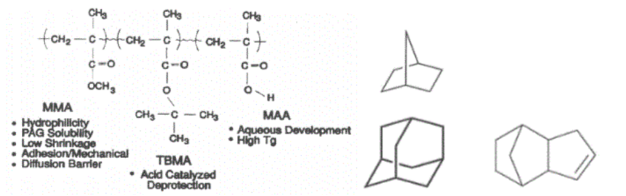

干法光刻胶也属于化学放大光刻胶,出行源自IBM,1991年IBM设计出:甲基丙烯酸甲酯、甲基丙烯酸丁酯和甲基丙烯酸三元共聚物,其中甲基丙烯酸丁酯起到了光致产酸剂的作用,通过调整各组分的比例可以实现对光刻胶性能的微调。虽然该体系因不耐干刻蚀而不具有直接实用价值,后续各厂商通过在侧链引入保护性基团(富碳基团:金刚烷、降冰片烷、三环癸基)来提高其耐干刻蚀性能。

图1.8 IBM公司开发的甲基丙烯酸聚合结构与富碳官能团

(资料来源:PSEC,本翼资本整理)

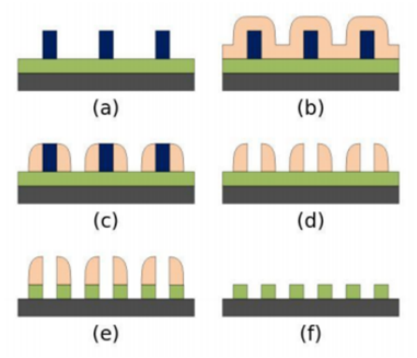

随着制程进一步降低,光刻技术发展遇到瓶颈,面对这种情况,必须从光刻光源和光刻胶体系两手抓起。为降低实际曝光光源,开始出现投影和基体之间介质为液体的沉浸式光刻胶体系(v=λ·f)。2004年JSR首次通过ArF沉浸式光刻实现了32nm分辨率,引领了巨大的技术变革。2006年JSR又同IBM联合研制实现了ArF沉浸式光刻30nm及更小的线宽。由于157nm光刻技术在21世纪初被英特尔和其他芯片制造商放弃,在2007年版的国际半导体技术线路图中,基于纯水的193nm沉浸式ArF及双重图形曝光技术被认定为45nm工艺的唯一选择。现阶段在双重图形/多重图形曝光技术的加持下,工艺节点已经延伸至7-10nm。

图1.9 双重图形曝光光刻示意图

(资料来源:CNKI,本翼资本整理)

沉浸式ArF光刻技术使用液态介质需要解决光致酸剂和其他组分在液体中的浸出。早期的沉浸式光刻研究中,使用的仍是干式光刻技术的光刻胶,主要通过顶部图层来解决工艺方面的问题。后续科学家开发了植入式阻挡层(EBL)技术,通过添加特种表面活性剂,在旋涂过程中扩散到光刻胶表面形成EBL层,防止光刻胶成分的浸出。

防光致酸剂浸出的光刻胶材料主要采用聚甲基丙烯酸酯体系,并且基本以选用各种含氟代烷基的聚合物来达到特殊的工艺要求,但其中很多聚合物仍在试验研究阶段,有待进一步商品化。三氟甲基磺酰胺基团具有良好的碱溶性和抗刻蚀能力,在45nm工艺中均能得到好的等幅线宽、沟槽及接触孔,是目前最好的沉浸式光刻胶之一。

3、EUV光刻胶

随着沉浸式ArF光刻技术进一步开发,双重图形/多重图形曝光技术将工艺节点延伸至10nm以下。但是7nm节点的沉浸式ArF光刻技术工艺复杂程度急剧提高,晶圆工厂迫切需要新一代EUV光刻技术。

全球EUV光刻技术的研发始于20世纪80年代,经过近40年的发展,EUV技术从原理到零部件再到原材料等已经足够成熟。2019年5月,台积电官方宣布量产7nmN7+工艺,这是台积电第一次也是行业第一次量产EUV极紫外光刻技术。2020年2月20日,三星宣布其首条给予极紫外光刻技术的半导体生产线V1开始大规模量产。2020年3月,三星宣布开始出货10nmEUV级DRAM产品,并且开始投建5nmEUV生产线。台积电也宣布其5nm制程即将在2020年第二季度量产。

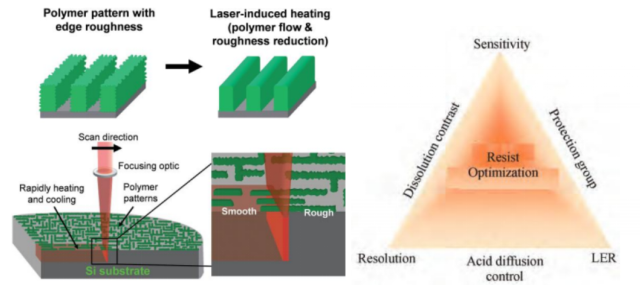

随着线宽的不断减小,EUV光刻胶必面临RLS(分辨率、边缘粗糙度、灵敏度)的挑战,在光刻胶的RLS三者中只能实现2个参数的最优化,随着线宽的不断减小,边缘粗糙度对图形的影响越来越大。原有高分子材料体系光刻胶由于分子量过大、分子量分布过宽,是造成边缘粗糙度过大的主要原因,难以满足纳米加工进一步提高分辨率与光刻质量的要求。

图1.10 EUV光刻边缘粗糙度示意图&RLS取舍示意图

(资料来源:CNKI,本翼资本整理)

减小边缘粗糙度可以从4个方面入手:一是增加碱性添加剂;二是在树脂上通过化学键连接光致酸剂;三是分子玻璃光刻胶;四是基于金属氧化物的光刻胶。上述方法中,增加碱性添加剂主要是为了控制酸的扩散,但是增加碱性添加剂后需要更大的能量曝光,损失了光刻胶的光敏性。将PAG键合到树脂上可以实现对酸扩散的精确控制,但是大部分的研究只是将阳离子固定在树脂上,曝光后生成的酸是游离的,这样并没有太大的作用,而将阴离子固定在树脂上,制备过程比较困难。目前研究比较成熟的是后两种方法。

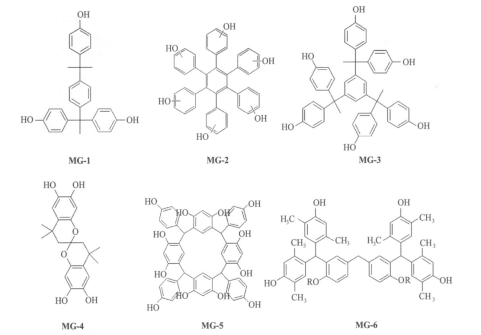

分子玻璃光刻胶是一种具有较高玻璃态转变温度的小分子有机化合物,集聚合物与小分子的优点于一身。常见的分子玻璃类化合物包括支化型、四面体型、树枝状型、杯芳烃、富勒烯、多元酚和聚噻吩。从分子结构来看,分子玻璃光刻胶与OLED材料具备诸多的相似之处。

图1.11 分子玻璃体系光刻胶

(资料来源:CNKI,本翼资本整理)

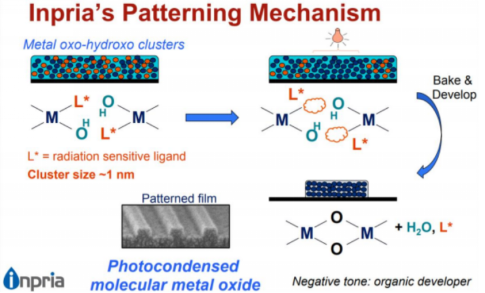

金属氧化物光刻胶为另一条具备使用潜力的技术路线,主要是美国Inpria公司研发产品为行业领先地位。金属氧化物光刻胶使用金属离子及有机配体构建其主体结构,有机配体中包含光敏基团,借助光敏基团的感光及其引发的后续反应实现光刻胶所需的性能。从化学组成来看,金属氧化物光刻胶主要为稀土和过渡金属有机化合物。

图1.12 Inpria金属氧化物光刻胶机理

(资料来源:Inpria,本翼资本整理)

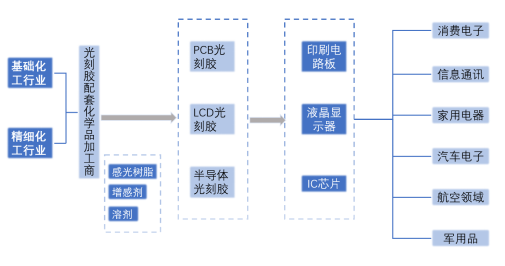

三、产业竞争态势及其未来发展空间

图1.13 光刻胶产业链结构

(资料来源:前瞻产业研究院,本翼资本整理)

1、光刻胶行业概况

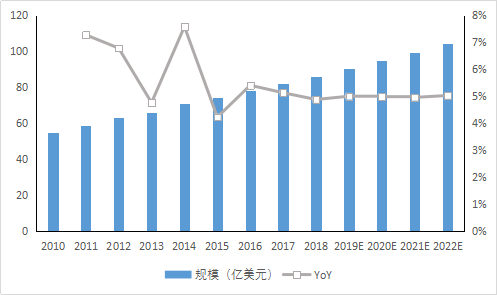

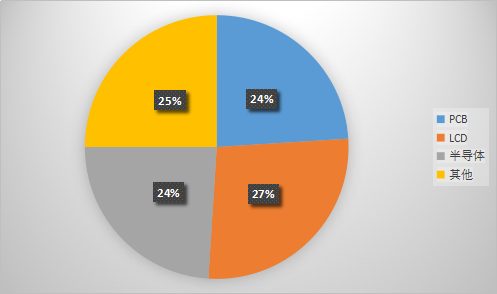

全球光刻胶市场规模主要在半导体、LCD、PCB等行业拉动下持续扩大,根据HIS测算,2018年全球光刻胶市场规模达到85亿美元,未来光刻胶市场规模年均复合增速有望维持5%。全球光刻胶主要应用于PCB、LCD、半导体行业,各占约25%份额。

图1.14 2010-2022E全球光刻胶市场规模&2018年光刻胶市场下游应用比例

(资料来源:前瞻产业研究院,本翼资本整理)

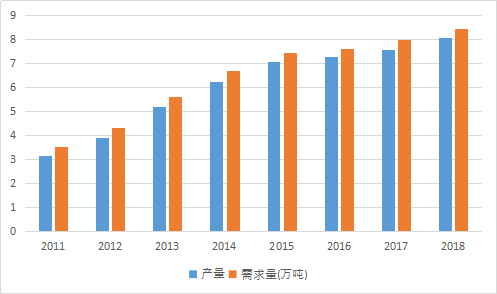

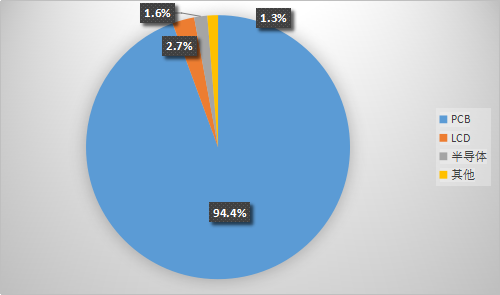

中国光刻胶市场产销量波动范围较大,整体来看处于产销平衡的状态。目前整体技术水平于国际先进水平仍存在较大差距,自给率仅10%,主要集中于技术含量较低的PCB领域,6英寸硅片的g/i线光刻胶的自给率约为20%,8英寸硅片的KrF光刻胶的自给率不足5%,12寸硅片的ArF光刻胶目前尚没有国内企业可以大规模生产。

图1.15 2011-2018中国光刻胶市场产销量&2018年中国光刻胶市场下游应用比例

(资料来源:前瞻产业研究院,本翼资本整理)

(1)PCB光刻胶

PCB光刻胶主要分为干膜光刻胶、湿膜光刻胶和阻焊油墨。其中,干膜光刻胶被广泛应用在PCB制造过程中。干膜光刻胶主要是在加热加压的条件下将干膜光刻胶亚和在覆铜板上,通过曝光、显影将底片上的电路图形复制到干膜光刻胶上,再利用干膜光刻胶的抗蚀刻性能,对覆铜板进行蚀刻加工,最终形成印制电路板的精细铜线路。

中国目前是全球最大的PCB光刻胶生产基地,但是主要还是外资企业在华办厂,如内资企业不断发展,已经完全进口PCB光刻胶向PCB光刻胶出口大国的转变,国产化逐步推进。

(2)LCD光刻胶

根据使用对象不同,可分为RGB胶(彩色胶)、BM胶(黑色胶)、OC胶、PS胶、TFT胶等。平板显示器领域,TFT-LCD是市场的主流,彩色滤光片是TFT-LCD实现彩色显示的关键器件,占面板成本的15%左右;彩色光刻胶和黑色光刻胶是制备彩色滤光片的和新材料,占彩色滤光片成本的27%左右。TFT-LCD用光刻胶技术壁垒较高,市场基本JSR、住友化学、三菱化学等日韩公司占领,占有率达到90%。

(3)半导体光刻胶

半导体行业发展的过程反复印证了摩尔定律,其先进制程代表了整个电子行业最高技术水平,相应的高端光刻胶需求最大。目前主要的光刻胶由G线光刻胶、I线光刻胶、KrF光刻胶和ArF光刻胶四种。

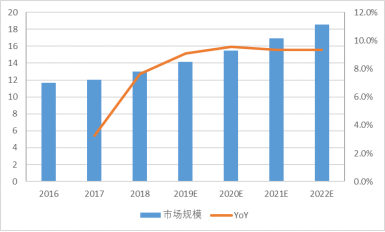

图1.16 2016-2022E全球半导体光刻胶市场规模(亿美元)

(资料来源:前瞻产业研究院,本翼资本整理)

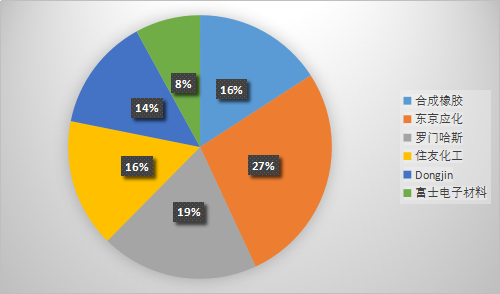

目前随着半导体行业制程进一步发展,I线光刻胶和ArF光刻胶将保持增长。根据SEMI数据,2018年全球半导体用光刻胶市场,G线/i线、KrF、ArF/沉浸ArF三类光刻胶分别占比24%、22%、42%。其中,AeF/沉浸ArF光刻胶主要对应目前先进IC制程。随着双/多重曝光技术的应用,光刻胶使用次数增加,ArF光刻胶市场需求会加速扩大。在EUV技术成熟之前,ArF光刻胶仍将是主流,i线也将被KrF替代。

半导体光刻胶市场基本被日本企业垄断,主要由JSR、TOK、罗门哈斯、日本信越、富士材料。目前高端半导体光刻胶市场上,全球EUV和ArF光刻胶主要是JSR、陶氏、信越化学,TOK也有研发。

图1.17 半导体光刻胶主要种类

(资料来源:CNKI,本翼资本整理)

目前随着半导体行业制程进一步发展,I线光刻胶和ArF光刻胶将保持增长。根据SEMI数据,2018年全球半导体用光刻胶市场,G线/i线、KrF、ArF/沉浸ArF三类光刻胶分别占比24%、22%、42%。其中,AeF/沉浸ArF光刻胶主要对应目前先进IC制程。随着双/多重曝光技术的应用,光刻胶使用次数增加,ArF光刻胶市场需求会加速扩大。在EUV技术成熟之前,ArF光刻胶仍将是主流,i线也将被KrF替代。

半导体光刻胶市场基本被日本企业垄断,主要由JSR、TOK、罗门哈斯、日本信越、富士材料。目前高端半导体光刻胶市场上,全球EUV和ArF光刻胶主要是JSR、陶氏、信越化学,TOK也有研发。

2、基于波特五力模型的外部环境分析

(1)现有企业竞争:行业集中度高,龙头企业市场份额高,行业利润率水平高。

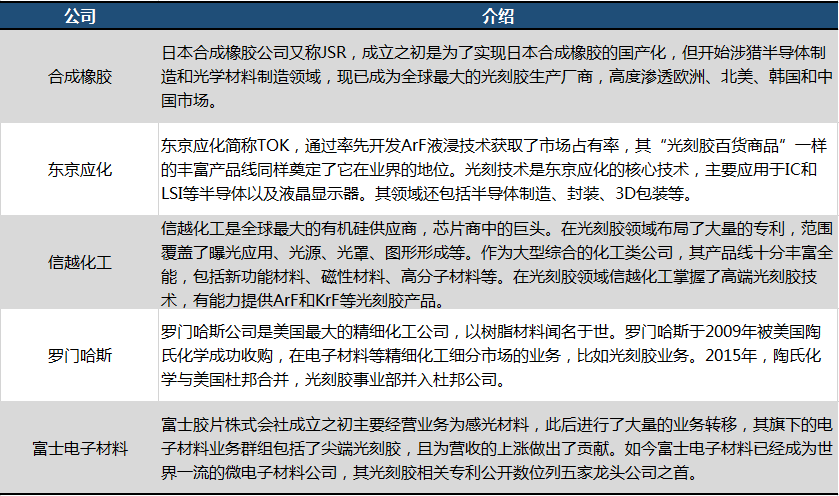

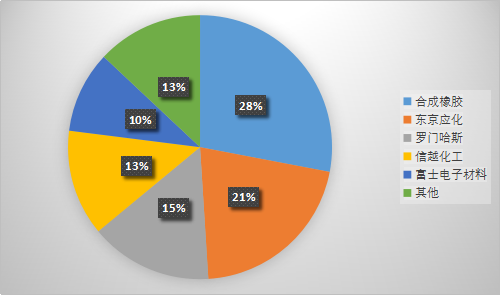

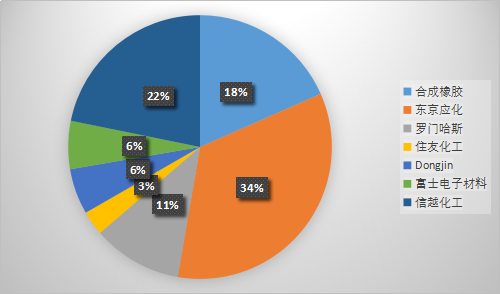

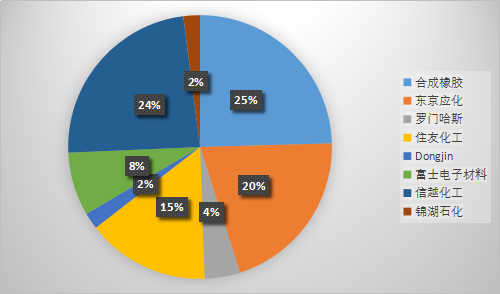

光刻胶市场主要由日韩美公司垄断,大陆企业市占率不足10%。根据《现代化工》数据,目前全球前五大光刻胶厂商占据全球约87%的市场份额。其中日本光刻胶公司龙头JSR、东京应化、日本信越、富士电子材料市占率合计达72%,大陆企业市场份额不足10%。

(2)买方议价能力:光刻胶行业集中度高,而显示屏、半导体等制造业买方较为分散,所以溢价能力较低。

(3)卖方议价能力:光刻胶原料主要是精细化工品和基础化工品,其要求严格、用量少,高品质原料生产被少数公司垄断,因此卖方议价能力较强。

(4)潜在进入者:面临较高资金、技术和客户壁垒,可能进入者为大型精细化工企业。

从日本光刻胶企业发展历程来看,进入光刻胶行业壁垒较高。除初期较大资金投入外,其技术积累往往需要与光刻机制造协调,并非像其他高分子材料一样容易获得产品可行性检测,且目前该市场存在一定垄断格局,主要客户资源分配也相对稳定。

(5)潜在替代者:除光刻胶本身技术的更新以满足光刻技术的更新迭代之外,暂无潜在替代产品。

3、行业分析与未来展望

光刻胶行业目前主要五家头部公司——东京应化、合成橡胶、信越化工、罗门哈斯、富士电子材料(除罗门哈斯外均为日本企业)垄断约90%市场份额,使得光刻胶市场头部集中化明显。日本掌握了光刻胶开发技术,高技术壁垒使得目前垄断局面短时间内难以发生逆转。五家公司在光刻胶领域各有优势,但其中有四家并非一开始就以光刻胶为目标产品,且都有非常丰富而分散的产品线。仅东京应化一家以光刻胶技术为战略切入点获取巨大市场份额,但此后公司同样开始发展丰富的电子产品线,从中可见这些电子材料巨头的经营模式都是试图成为有能力覆盖半导体产业链的企业,以分散微电子材料生产的风险。

图1.18 光刻胶行业龙头企业

(资料来源:中信建投研究所,本翼资本整理)

图1.19 光刻胶行业企业份额&i/g型光刻胶市场份额

(资料来源:美国半导体协会,上海新阳,本翼资本整理)

图1.20 KrF型光刻胶&ArF型光刻胶市场份额

(资料来源:上海新阳,本翼资本整理)

遗憾的是,在上述光刻胶市场中未看到中国企业的影子。回顾日本光刻胶产业的发展,从最初的紫外全谱时代落后于欧美技术到KrF、ArF时代弯道超车,的确得益于抓住光刻制程节点发展落后于光刻胶发展,在相对宽松的竞争环境内凭借强大的化工基础,应时应景地率先推出了商用KrF光刻胶,抢占了市场份额,从此引领了全行业发展。光刻胶作为光刻领域高技术材料,除了需要强大的精细化工材料制造能力,还需要光刻配套技术,尤其是上世纪日本光刻机产业协同发展,在研发中相互促进,针对性地适应光刻技术进步,满足光刻精确度、分辨率等要求。

长期以来中国材料制造领域的痛点并非仅仅是先进化工理论技术落后,更为迫切的是工厂合成工艺的不成熟甚至是某些领域的空白。中国光刻胶产业目前面临着国际技术的封锁、光刻机技术不能协同配合、精细化工基础的相对薄弱等问题,如果要实现对龙头企业的追赶甚至是超越,除了国家对半导体行业发展的支持、通过积极的资本运作实现技术吸纳,还需要加强光刻胶企业与晶圆加工企业协同合作,在产品研发过程中及时反馈,准确把握未来晶圆加工的大趋势,提前布局新一代产品。

光刻胶作为技术含量最高的材料之一,在现有光刻流程中暂时无法被取代。长期以来光刻胶技术体系的演变都是以半导体光刻制程的提升带来的分辨率要求为驱动力,在摩尔定律(当价格不变时,集成电路上可容纳的元器件的数目,约每隔18-24个月便会增加一倍,性能也将提升一倍。)指引下制程节点已经进入7nm、5nm时代,目前最为先进的ArF液浸型光刻胶与即将商用的EUV型光刻胶是行业大方向。但随着量子隧穿效应以及超短波长光源获取技术的制约,制程节点进步速度将会放缓,光刻胶的参数要求的重心可能从分辨度转移到其他指标。

整个行业发展趋势将会从以制程进步的纵线发展到在同一制程水平的高性能应用横向拓展,特别对于初创类光刻胶公司,并非一定要以适应先进制程为目的追赶龙头企业,反而是在应用相对广泛的制程区间内,开发出针对性强的高性能(边缘粗糙度、敏感性、抗蚀性、黏附性等)光刻胶满足触摸屏幕、显示器、车用电子设备等其他产品要求,在这类细分光刻领域更容易实现颠覆性创新,实现产品技术新市场的开发。