信息化——智能制造的必经之路

智能制造实现路径

智能制造是基于新一代信息技术的先进制造过程、系统与模式的总称。智能制造贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。

智能制造的最终实现需要经历不同的发展阶段,每个发展阶段均要实现智能制造所需要的核心能力,目前主要可以分为自动化、信息化、互联化、智能化四个阶段。

首先,在智能制造的整个过程中需要将智能装备(包括但不限于机器人、数控机床、自动化集成装备、3D打印等)通过通信技术有机连接起来,实现生产过程自动化,其次,通过各类感知技术收集生产过程中的各种数据,并利用各类系统优化软件等信息化手段提供生产方案,再通过工业以太网等通信手段实现设备及数据间的互联互通,最终实现生产方案智能化。

随着新一代信息技术和制造业的深度融合,我国智能制造发展取得明显成效,以高档数控机床、工业机器人、智能仪器仪表为代表的关键技术装备取得积极进展。

智能制造装备和先进工艺在重点行业不断普及,离散型行业制造装备的数字化、网络化、智能化步伐加快,流程型行业过程控制和制造执行系统全面普及,关键工艺流程数控化率大大提高;在典型行业不断探索、逐步形成了一些可复制推广的智能制造新模式,为深入推进智能制造初步奠定了一定的基础。

但目前我国制造业尚处于机械化、电气化、自动化、数字化并存,不同地区、不同行业、不同企业发展不平衡的阶段。发展智能制造面临关键共性技术和核心装备受制于人,智能制造标准/软件/网络/信息安全基础薄弱,智能制造新模式成熟度不高,系统整体解决方案供给能力不足,缺乏国际性的行业巨头企业和跨界融合的智能制造人才等突出问题。

信息化是智能制造的关键,工业软件是核心

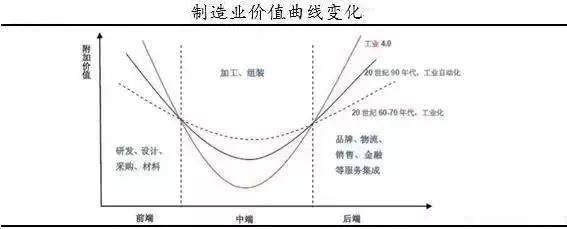

制造业整体上可以分为研发设计、生产制造和营销服务三大环节,每一环节产生相应的价值。

过去人们曾把制造业定义为:“通过加工把原材料转化为产品的工业”,产出物是产品,其增值主要在加工过程中得以体现,即在20世纪中早期,制造业的主要价值体现在加工制造环节,随着市场竞争加剧和产品更新换代加快,产品研发、市场营销和服务的增值作用明显提高,制造业的产出正在从单一产品转变为包含产品在内的服务和解决方案。

因此,新制造业已经成为同时对物质、信息和知识进行处理的产业,制造业价值曲线已经发生了变化。

根据“微笑曲线”理论,产品生产制造中各个环节的附加值可以被描述成一个开口向上的抛物线,用来描述产品制造流程中各个环节的附加价值。“微笑曲线”其实就是“附加价值曲线”,企业可通过向“微笑曲线”的两端渗透来创造更多的价值。

随着科技进步,制造业不断升级,处于价值链的的两端的研发和销后服务增值越来越大,而传统制造业作为劳动密集型的中间制造、装配环节不但技术含量低、利润空间小,而且市场竞争激烈,容易被成本更低的同行所替代,成为整个价值链条中最不赚钱的部分。

中国制造业目前仍处在微笑曲线底部区间,未来如何提升在全球制造业价值链中的地位是中国制造业企业面临的首要问题。

制造业信息化将信息技术、自动化技术、现代管理技术与制造技术相结合,可以改善制造企业的经营、管理、产品开发和生产等各个环节,提高生产效率、产品质量和企业的创新能力,降低消耗,带动产品设计方法和设计工具的创新、企业管理模式的创新、制造技术的创新以及企业间协作关系的创新,从而实现产品设计制造和企业管理的信息化、生产过程控制的智能化、制造装备的数控化以及咨询服务的网络化,全面提升我国制造业的竞争力。

随着国家两化深度融合水平的进一步提高,中国制造业信息化迎来一个崭新的发展阶段。ERP、MES、DNC、MDC、PDM、Tracker等先进信息化管理系统已经在制造企业得到广泛应用,如通过供应链管理(SCM)使得供应商可以参与产品的制造和运输,通过客户关系管理(CRM)和产品生命周期管理(PLM)使得客户能够参与所买的产品设计和制造过程,并可能使企业为客户解决产品使用、维护和废弃处理的各种问题,通过企业资源计划(ERP)和制造执行系统(MES)准确反映生产过程的物料供应情况、工作进度和产品质量,通过连续的信息流,加强企业内部各部门之间的协作。上述各类信息化管理系统正在不断加快制造企业实现转型升级。

实现制造业信息化是提升中国制造业全球竞争力的关键,其中上述如MES、CAM、ERP等工业软件是制造业信息化的核心。工业软件是指在工业领域里应用的软件,包括系统、应用、中间件、嵌入式等,通常工业软件被划分为编程语言、系统软件、应用软件和介于这两者之间的中间件。

其中系统软件为计算机使用提供最基本的功能,但是并不针对某一特定应用领域,而应用软件则根据用户和所服务的领域提供不同的功能。

工业软件一般按照应用分为研发设计类、生产调度和过程控制类、业务管理类三大领域,具有分析、计划、配置、分工等功能,能够从机器、车间、工厂层面提升企业生产效率、促进资源配置优化、提升生产线协同水平,对工业化与信息化融合、数字世界与物理世界融合有举足轻重的作用。

a、研发设计类——以产品生命周期管理(PLM)为例:

PLM软件可以让企业高效且经济地管理一个产品的生命周期,从产品构思、设计与制造,一直到服务和退市处理。

计算机辅助设计(CAD)、计算机辅助制造(CAM)、产品数据管理(PDM)和制造过程通过PLM无缝地集成在一起。PLM与SCM、ERP分别从不同维度出发,PLM从时间的维度看世界,并且偏重于产品设计层面,与MES层相互连接,是数字化工厂的需求源头。

PLM产品构成包括三类:(1)CAx类产品,包括集中于创建3D几何图形、产品设计和产品数据形成的CAD软件,计算机辅助系统进行场景建模,数值分析的CAE软件,利用计算机进行生产设备管理控制和操作的过程模拟软件CAM。(2)cPDM产品,这类软件是协同产品定义管理软件,在产品全生命周期体系下,存储和检索产品和产品数据;(3)数字化制造车间,主要用于计划和模拟整个制造过程。

b、生产调度和过程控制类——以制造执行系统(MES)为例:

MES(manufacturing execution system,制造执行系统)是1990年美国先进制造研究协会旨在加强MRP计划的执行功能提出的概念,AMR对MES的概念表述如下:“MES是在公司的整个资源按其经营目标进行管理时,为公司提供实现执行目标的执行手段,通过实时数据库连接基本信息系统的理论数据和工厂的实际数据,并提供业务计划系统与制造控制系统之间的通信功能。”

MES可以概括为一个宗旨―制造怎样执行,两个核心数据库―实时数据库、关系数据库,两个通信接口―与控制层接口和与业务计划层接口,四个重点功能―生产管理、工艺管理、过程管理和质量管理。MES是从工单、生产、设备管理、保养、质量管制到出入库、进出货等整合的系统,可以实现对设备层直接进行管控,是一个制造形态工厂的核心。

c、业务管理类——以企业资源计划系统(ERP)为例:

ERP—Enterprise Resource Planning企业资源计划系统,是指建立在信息技术基础上,以系统化的管理思想,为企业决策层及员工提供决策运行手段的管理平台。

ERP系统集中信息技术与先进的管理思想于一身,成为现代企业的运行模式,反映时代对企业合理调配资源,最大化地创造社会财富的要求,成为企业在信息时代生存、发展的基石