质量工具之直方图

1. 什么是直方图

直方图(Histogram),是频数直方图的简称,又称质量分布图,由卡尔·皮尔逊(Karl Pearson,1857—1936,英国数学家、数理统计学家、生物统计学家,现代统计学科创立者与奠基者)提出,它是用一系列宽度相等、高度不等的长方形表示数据的统计报告图,它亦是一个连续变量(定量变量)的概率分布的估计。

直方图一般用横轴表示数据类型,纵轴表示数据分布情况,长方形的宽度表示数据范围的间隔,长方形的高度表示在给定间隔内的数据分布。

在质量管理中,如何监控并预测产品质量状况?如何对质量波动进行分析?

直方图就是把这些问题图表化处理的工具之一。它通过对收集到的貌似无序的数据进行处理,可以精确表示数据的分布状况,可以解析出数据的规则性,对于数据分布状况一目了然,进而直观地判断产品质量特性波动的分布状态。

2. 直方图的作用

从质量管理的角度,直方图用于过程质量管控,常见作用有以下三点:

a. 显示质量波动分布的状态,常与检查表、因果图、过程能力分析等一起使用;

b. 较直观地传递有关过程质量状况的信息;

c. 通过研究质量波动状况之后,就能掌握过程的状况,从而确定在什么地方集中力量进行质量改进工作。

对于过程质量数据,我们使用直方图,可以得到以下方面的结果:

a. 了解分布的型态并判断过程能力;

b. 判断是否有假数据;

c. 与规范比较,预测产品不良率或ppm;

d. 通过规格或标准值,预测平均值和标准偏差,设定控制界限;

e. 调查是否混入两个以上不同群体;

f. 了解过程规范是否符合设计规范;

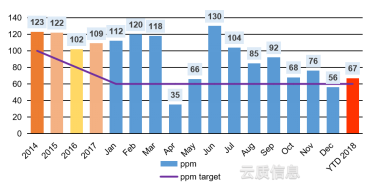

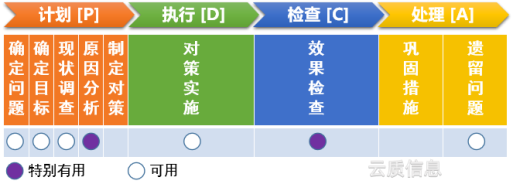

从PDCA的角度,直方图的应用总结如下:

3. 直方图的类型

将直方图用于质量管理中,可以按照数据图形的分布将其分为多种。在正常生产条件下,如果所得到的直方图不是标准形状,或者虽是标准形状,但其分布范围不合理,就要分析其原因,采取相应措施。所以我们在用软件绘出直方图后要进一步对它进行观察和分析。

如果过程处于稳定的状态,常见的直方图图形分布类型及其形成的原因如下面所示。

【注:过程稳定,不表示过程能力是满足要求的。】

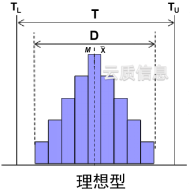

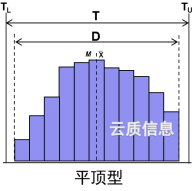

a. 理想型:又称为正常型、标准型、对称型、常态型;这种图形最为常见,中间高、两边低,左右近似对称;显示过程处于稳定状态,如果分布范围D在规范T=[TL,TU]内,过程受控;

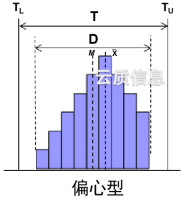

b. 偏心型:又称为偏锋型、偏斜型;这时分布中心偏移,此时可能需要调整分布中心【可能偏左或偏右】;单边控制质量特性,上限或下限受到公差等因素限制;如果过程能力不足,则需要改善;

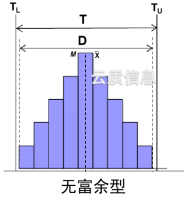

c. 无富余型:这时过程能力已达到极限,非常容易出现失控;需要立即采取措施,提高过程能力,减少标准偏差;

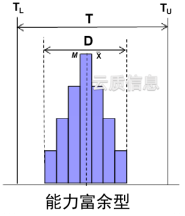

d. 能力富余型:这时过程能力过剩,成本过高;可考虑改变工艺,放宽加工精度或减少检验频次,以降低成本;

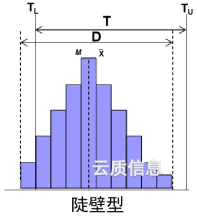

e. 陡壁型:又称为绝壁型;这时工序能力不足,需要全数检查,以剔除不良品;剔除了不合格品的产品数据后,即容易产生这种陡壁型;

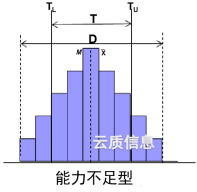

f. 能力不足型:这时数据分布已超出规范上下限,已出现不合格;需要提高加工精度,减少标准偏差;

下面是过程处于不稳定的状态时,几种典型的直方图。

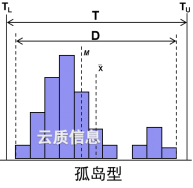

A. 孤岛型:造成这种图形分布的可能原因有,

1) 测量工具有误差,读数有问题;

2) 原材料发生了变化,或混入不同规格的其他物料;

3) 不熟练的工人上岗,操作疏忽,或测量有误;

4) 数据收集方法错误、数据来源不同;

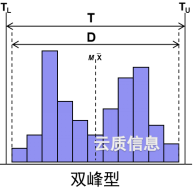

B. 双峰型:这时测量数据可能来自于两个不同的主体,如两个操作者、两批原材料、两台生产设备等;需要将数据层别处理后,再生成直方图;

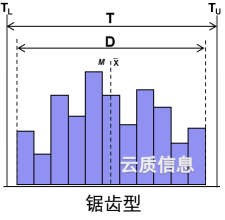

C. 锯齿型:造成这种图形分布的可能原因有,

1) 数据分组问题、计算组距问题、计算界限问题等,需要重新整理数据;

2) 测量仪器误差较大或读数不准,需要重新收集数据;

3) 数据收集方法不正确(如数据来自于不同设备、不同人、不同时间段等);

D. 平顶型:这时可能多个总体、多种分布混在一起;也可能是过程中某个因素在缓慢起作用,如冲压模具磨损。这两种情况都会导致质量数据在某个区间中均匀变化,此时应层别后再作直方图。

4. 直方图应用举例

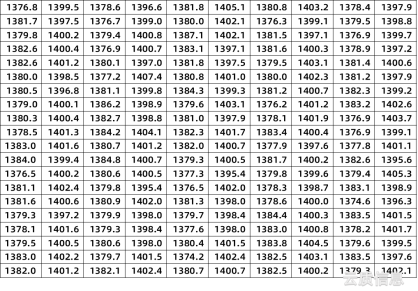

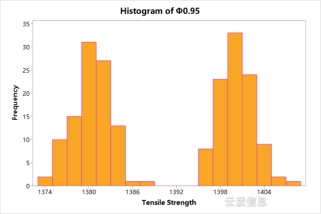

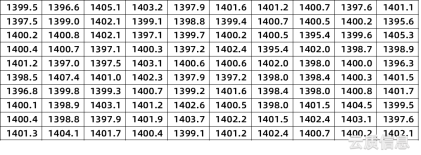

某企业生产电梯钢丝绳,其中一种直径为0.95mm的原料钢丝,抗拉强度要求不低于1370N/mm2, 从质量管理系统QMS中导出半年的IQC检验数据如下:

这里需要提及的是,抗拉强度规范要求为单边。在 QMS软件系统中,这200个检测数据生成的直方图如下图。

这个图是明显的双峰型,是什么原因导致出现这种情况呢?

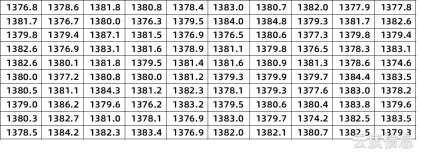

经过确认,原来Φ0.95mm钢丝有两家供应商。在QMS中,分别导出针对两家供应商的检测数据并生成直方图。

供应商A检测数据如下:

供应商B检测数据如下:

两家供应商检测数据的直方图:

从上面的两个直方图可以看出,供应商A所提供0.95钢丝的抗拉强度偏低,个别检测数值已接近1370N/mm2规范下限了,如果出现异常,有可能会出现批量供货不合格。这时候可能需要加严来料检验和钢丝绳生产过程监控,并要求供应商采取预防措施。