PLM系统如何实现BOM和物料管理,天心天思助力企业信息化,智慧化,数字化,可视化

一、术语简介

1、BOM物料管理

物料管理主要指企业针对物料应用是否合理包含物料的来源、存储、拥运等内容进行管理。物料管理从物料采购环节—直到物料加工成产品并销售的全过程,一旦物料管理失控,则会造成企业资金挤压,资金周转将受到影响。因此BOM(Bill Of Material)物料也是所有企业,特别是生产制造型企业所必须重点管理的内容,制定有效的BOM物料管控方案也成为企业高效生产管理的重要组成部分。

BOM中文寓意为部品构成表。广义上的BOM是产品结构和工艺流程的结合体,是产品对象的属性集合。狭义上的BOM是指生产完成品在制造过程中所需要的所有输入及输出间的关系。即是包含生产完成品在制造过程中所需的所有材料及部品的数量、结构以及制程等信息的清单,也是生产过程中必需的重要数据。从BOM和物料的管理来看,可以简单的将BOM理解为多个物料关系的整合清单。

2、PLM系统简介

PLM(Product Lifecycle Management)中文全称为产品生命周期管理。根据Cimdata的定义,PLM是应用于单一地点的企业内部、分散在多个地点的企业内部,以及在产品研发领域具有协作关系的企业之间的,支持产品全生命周期的信息的创建、管理、分发和应用的一系列应用解决方案,它能够集成与产品相关的人力资源、流程、应用系统和信息。作为产品全生命周期管理系统,他集产品信息、以及产品在各阶段产生的文档、数据以及流程管理与一身,可以说是产品的数据载体,因此,企业的BOM及变更等也理应在plm系统中进行合理管理。

本文主要从PLM系统的BOM和物料管理相关模块入手,介绍企业如何依托PLM系统中的功能进行更加精细化的BOM和物料管理,希望对企业的BOM和物料管理提供借鉴。

二、BOM物料管理的必要性及实施过程中管控难点

1、BOM物料管理的必要性

以研发阶段的BOM物料管理为例,涉及产品从设计概念选择到量产前阶段包含来料、储存、搬运、厂内制程、过程变更等各环节的BOM及物料的管理。记录产品从项目起始到量产前的设计材料选则、材料购买、材料储存、样品制作、样品认证几个阶段的BOM及物料管理。因此企业的BOM及物料管理应起始干项目立项,终止上干产品生命周期完结,并包含此过程阶段的所有生产及变更履历。

2、BOM物料管控过程中实施难点

BOM物料管理应依托于系统进行线上管理,但往往实际管理过程中,因为物料、BOM及变更等各环节中存在的问题,导致管理实施难度大。常见问题如下∶

(1)物料管理类

目前生产制造型企业BOM和物料管控存在前期物料信息输入不及时,输入信息不全面,BOM和物料信息过干专业化,一线操作员工因此往往在实际担当业务操做层面会出现即使物料信息录入系统部分相关部门不知道物料的且体信,息及物料和物料/BOM间的关系,导致一线员工往往无视物料/BOM信息,更青睐与采用线下手动管理。同时,从物料创建至物料在各阶段发布,流程冗长,操作周期长,效率低。

(2)BOM管理类

BOM组建大部分依靠人为逐个物料号逐层BOM组建,操作周期长。另,涉及图纸等文件与BOM同时管理的部门,图纸等其他文件与BOM的匹配性需要人为逐个核对,工作量大且准确性无法确保。此外,BOM发布流程类型多样,流程发布流程周期长,操作繁琐等问题成为令一线操作人员“头疼”的问题。

(3)变更管理类

BOM变更时,由于涉及企业内部研发、生技、制造、生管、采购、销售等多个业务部门,跨部门业务衔接不够顺畅,存在“灰色地带“,沟通成本大。且变更流程周期长,操作繁琐且因此操作担当往往“另辟蹊径“,不严格按照线上流程执行。

三、PLM系统中BOM和物料管理

鉴干上述问题,生产制造企业大多使用plm系统对BOM和物料进行线上管理,具体分为物料管理、BOM管理、变更管理。

(1)物料管理

目前,企业在PLM系统中大部分物料还需要人为进行首次创建。当物料创建需求产生后,为确保数据的“唯一性“,需要担当先行在系统中确认是否有可使用的历史零组件号,如无符合项时,则按照系统填写规则,输入料号相关属性,创建新的物料零组件信息。并由需要首次使用的研发部门对物料进行相关流程操作后将数据通过对应流程抛送后续业务部门。研发部门进行相关流程操作的依据条件通过在系统中向相关部门(如品质等)索求发布依据。接收到研发部门抛送的物料数据后,生产、采购等执行部门依据物料对应的状态执行相应的生产动作。

(2)BOM管理

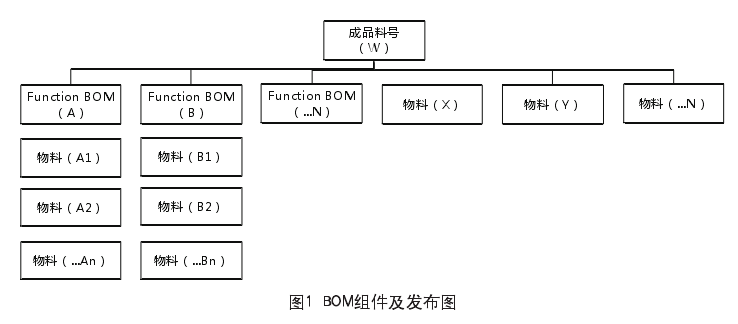

目前,BOM的组建大部分依靠一线工程师依据自身的设计/工艺方案及相关部门所提供的发布依据,在产品开发的各个阶段将BOM组建并发布为对应状态。各状态BOM发布均有对应的流程规范制约。各Function BOM被相关业务工程师组建并发布完成后将关联至项目的完成品料号,并由项目经理或专职工程师对成品料号下组建的各Function BOM的规范性及物料关系进行审核后,最终统一发布成品物料号(图1)。

(3)变更管理

不论是成品还是各Function的半成品BOM,凡是首次发布后,由于客户/品质需求,厂内生产效率提升或降低成本的二元化等活动引起的BOM变更需求,都需要通过变更流程进行更新后BOM的发布。生产制造型企业大部分使用Design Change Notice(DCN),Engineering Change Notice(ECN)等流程对BOM的变更进行管控,发起变更流程同样需要变更需求部门在系统中发起的Request(即DCR/ECR)。需求部门提交的DCR/ECR在经过设计部门同生产、制造、品质、销售等相关部门的检讨后,进行相应的变更流程并更新发布最新版BOM,如变更过程中同样产生图纸等相关文件变更,应将相应文件同步进行更新,并在系统中发布最新版文件,确保正确指导正常制造执行。

四、PLM系统中BOM物料管理应用

在产品全生命周期中,存在着各式各样的物料清单文件(BOM),从类别上大致分为设计BOM(Engineering BOM,EBOM),工艺BOM(Process Planning BOM,PPBOM),制造BOM(Manufacturing BOM,MBOM),质量BOM(Quality BOM,QBOM)和成本BOM(Cost BOM)。各种都是有其产品类型、应用领域等特定条件锁定,其产生及应用对产品研发及制造过程都有着密切的关系,如果把产品的设计数据(包括EBOM,PPBOM,MBOM)视为单一的产品数据源,则上述的各种BOM文件可以看成这个单一数据源在产品类型,应用部门和生产周期上的产品数据的视图,要管理好这个单一数据源,我们认为可以从以应用PLM系统的下几个方面进行管理。

1、规范物料命名,物料/BOM编码规则简易化

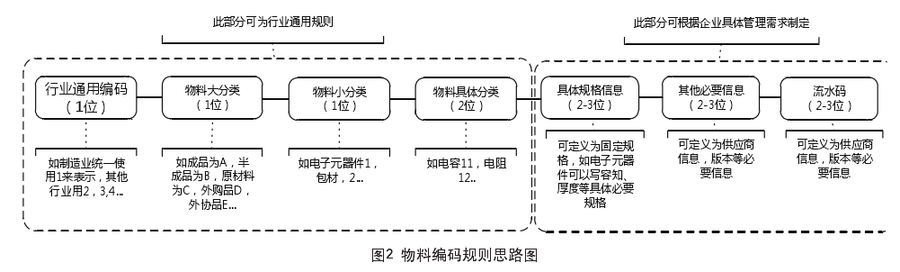

目前制造行业内物料编码主要由赋议编码和流水编码组成,日各公司编码规则各有差异,行业内无统—标准。并目存在赋议编码规则复杂,缺乏拓展性流水编码和赋议编码无法直观从编码汇总看出相互间的关联等问题。

因此往往在实际担当业务操估层面会出现即使物料信息录入系统但部分相关部门不知道物料的具体信息及物料和物料/BOM间的关系,导致一线员工往往无视物料/BOM信息,更青睐与采用线下手动管理。因此建议同一行业企业在执行物料编码规则时可以通过行业标准和公司标准结合的形式制定。具体规则思路如图2所示。

物料命名规范化后,plm系统以对应的逻辑部署该模块功能,使其自动生成与物料编码相匹配的物料描述,减少因开放性信息输入导致的描述不规范。

同时,为确保担当及时输入物料信息,应将PLM系统中的物料信,息作为产、销、供各环节中所用到的物料数据源,并由专业人员进行系统数据的标准管理及定期维护,确保数据源的准确性。

2、将物料、BOM信息等数据源信息归集与PLM系统管理

企业最忌讳的就是系统分散,各Function产品信息单独存放于独立的系统,且系统间无关联,因此建议企业将产品主数据信息归集与PLM系统进行管理,当然,物料、BOM等所有信,息不一定从初始就在PLM中创建,在统一物料编码原则后,所有同类属性物料间将仅存在流水号区分,因此,可以通过物料号本身标签,在供应商采购时进行物料信,息录入并通过MES等系统进行抛送,最后将产品主数据相关信息归集到PLM中即可,之后可以通过PLM系统向SAP、SRM、CIM等系统进行抛送并指导执行,使各系统间形成信息共享,企业软件及硬件的数据集成和整合,达成快速响应市场的网络化协同制造体系。

3、实现物料单品到产品EBOM、PPBOM、MBOM的自动转换

简化人为在物料单品发布到产品BOM发布过程中的人为手动操作过程,产品主数据在PLM首次组建并完成发布后(即EBOM发布后),后续的PPBOM、MBOM及过程中可能产生的备料BOM等均可通过系统中的支撑条件或一定的转换规律实现自动转换,如果担心自动转换会存在风险,也可在自动转换过程中添加必要的审核节点,通过在审核节点的双重确认完成BOM的转换,从而减少担当在BOM转换过程中的重复操作。

4、简化变更流程,减少变更流程中的人为/线下沟通

变更是产品在生命周期过程中最为频繁且复杂的活动之一,变更业务涉及部门较多,场景复杂且多数变更所需周期长,因此,变更过程中往往出现各部门信息不对称,执行不到位等问题,特别是跨部门业务衔接存在“灰色地带“。因此建议可将变更作为一个项目,将其在过程中的所有阶段使用WBS(Work Breakdown Structure)工具分为多个阶段小任务,以需求部门提交的Request为发起点,并将任务安排至担当个人,这样可在整个项目进度条中随时观察项目进展,各个责任部门各司其职避免在流程过程中的扯皮推诿现象。但整个过程中的重要部门任务(如开发、品质等)的任务应具备充分的“否决权“,确保只有依据充分可行性的Request才可进行变更。

除此以上几点外,企业还可以充分利用PLM,将人员检查转换为系统自动检查,针对某些特定对象通过将系统中已有的数据进行智能分析后,自动触发或完成某些特定流程。

五、结语

BOM物料管理贯穿与企业生产经营活动的全周期,其配置、管控、发放等各环节对干产品至关重要,本文主要是通过结合plm系统中的一些功能,实现BOM物料的精益管理,希望对企业起到一些借鉴作用。

【作者:李海燕,姜丽华,崔星花,汪洪亮】