加气砖加气板混凝土砌块及板材生产线 MES解决方案,北京天思天心助力企业信息化、数字化、智慧化

目录

1 目标

2 背景

2.1公司介绍

2.2 信息化基础

2.3 项目范围

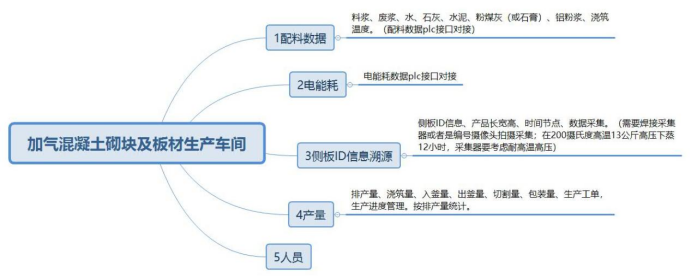

2.4生产产品及生产特点

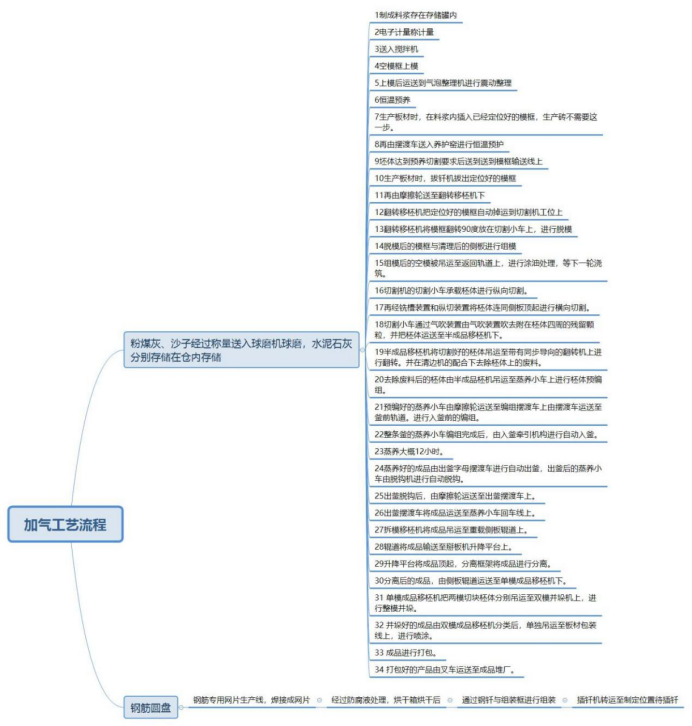

2.5工艺流程

3 业务流程

3.1 销售订单

3.2 生产计划

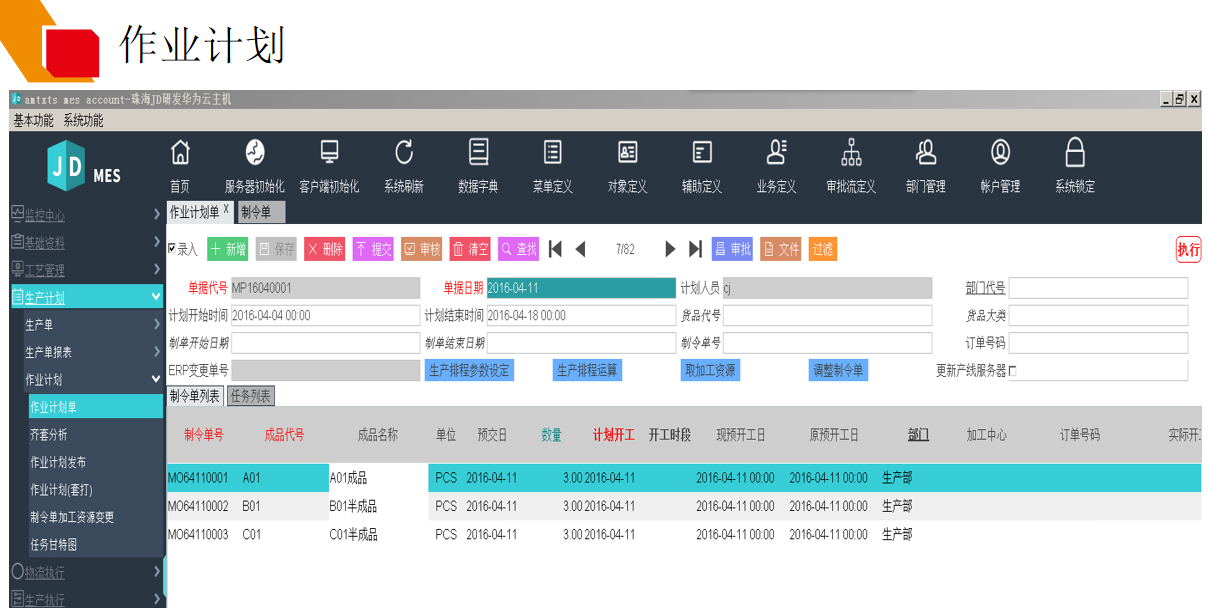

3.3 生产任务单(生产工单)

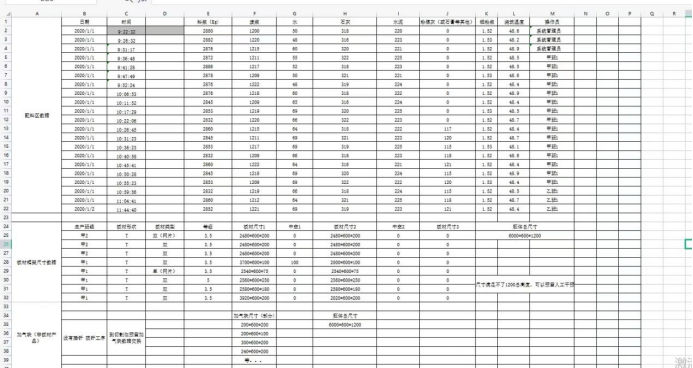

3.4 工艺和配方

3.5产品入堆场

4 车间现场

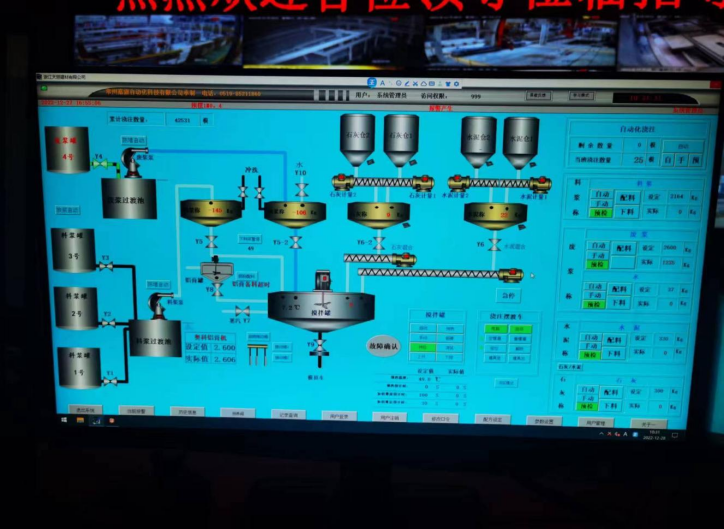

4.1 配料现场

4.2配料浇筑

4.3 加气板插钎组网(插钢筋网模)

4.4去泡静养定型

4.5 加气板拔钎(拔钢筋网模)

4.6 翻转行车位

4.7 切割位

4.8 地翻台

4.9蒸压釜工位

4.10 出釜拆分位

4.11 掰板机前

4.12 夹具位

4.13 打包入库

5设备运行数据采集

5.1配料区

5.2预养区

5.3切割区

5.4釜前区

5.5釜后区

1 目标

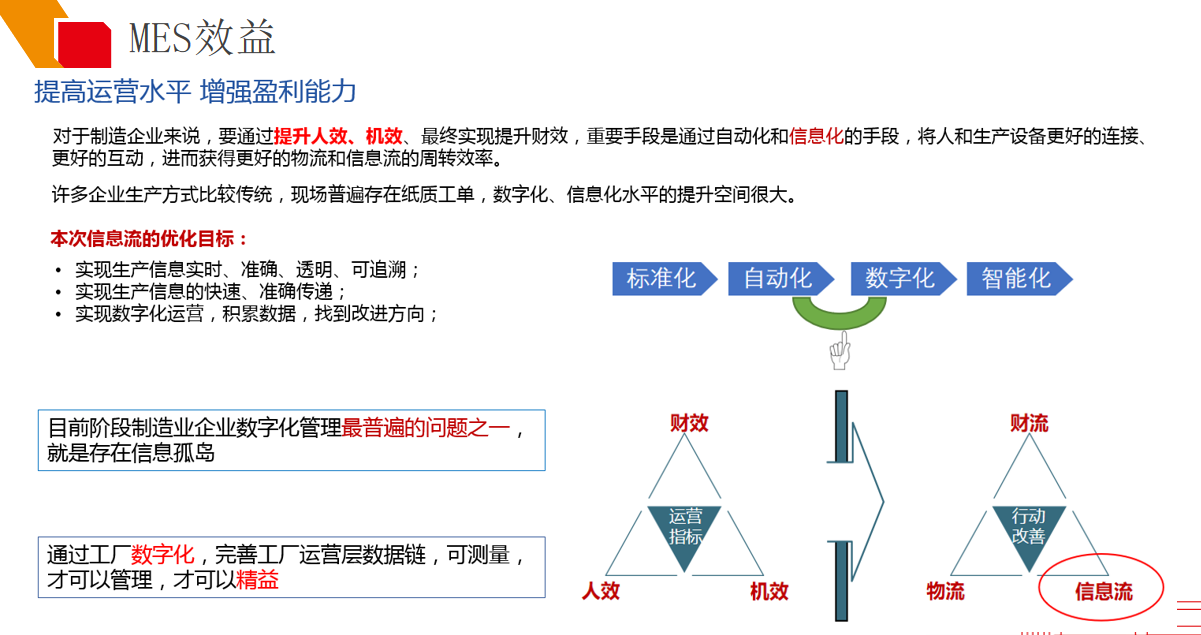

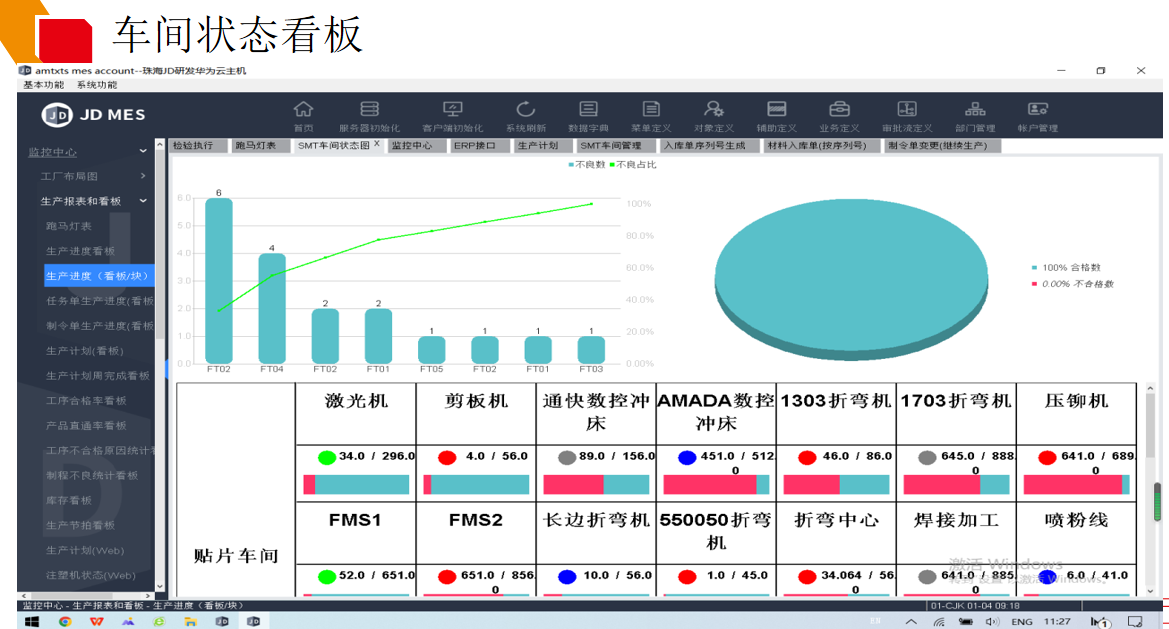

生产车间实现数字化过程管理、自动化、信息化、数字化、连续化、智慧化。

生产车间在自动化的基础上实现数字化。基础数据,自动采集,实现对生产线过程数据管理,逐步改善生产环境。

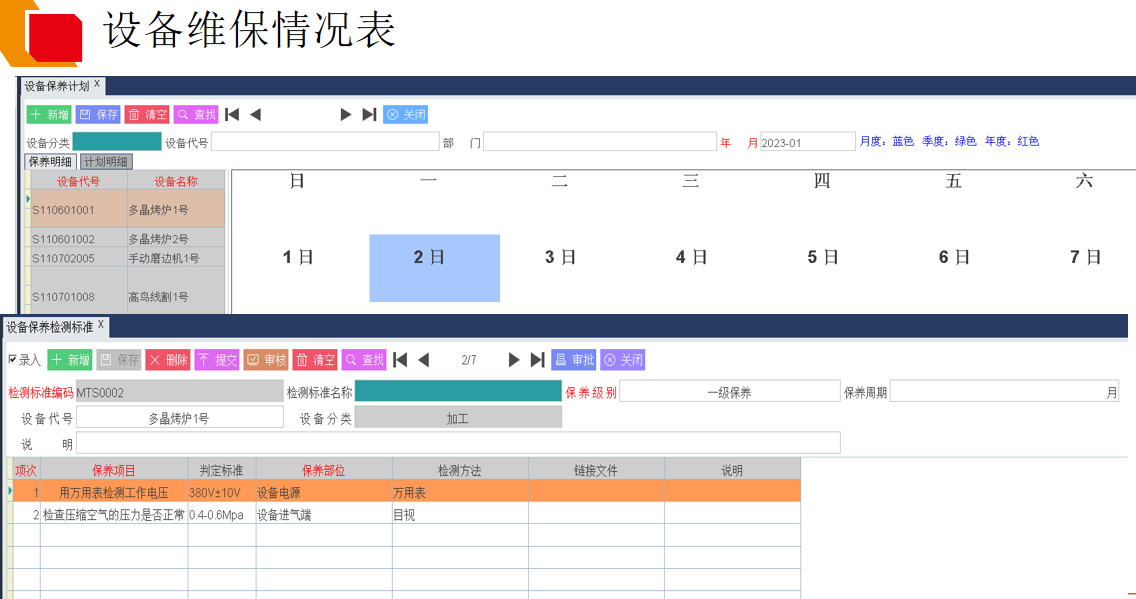

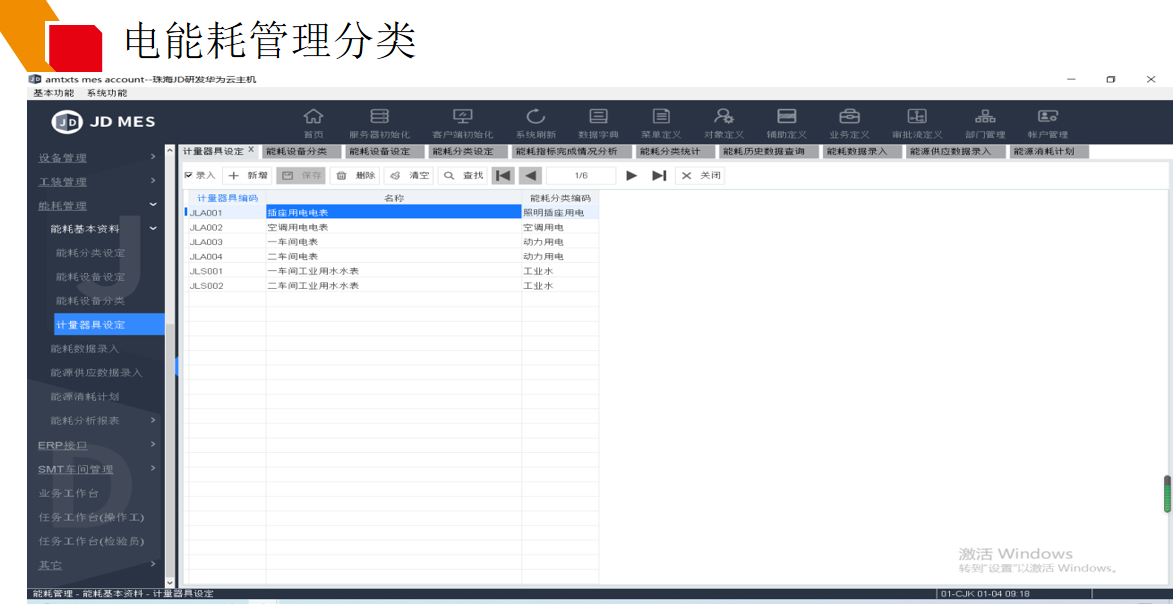

基本实现生产物料、生产设备、电能耗、生产过程管理,全面提升企业管理水平,实现节能、降本、增效、为管理层决策做参考。

实现产品质量溯源。

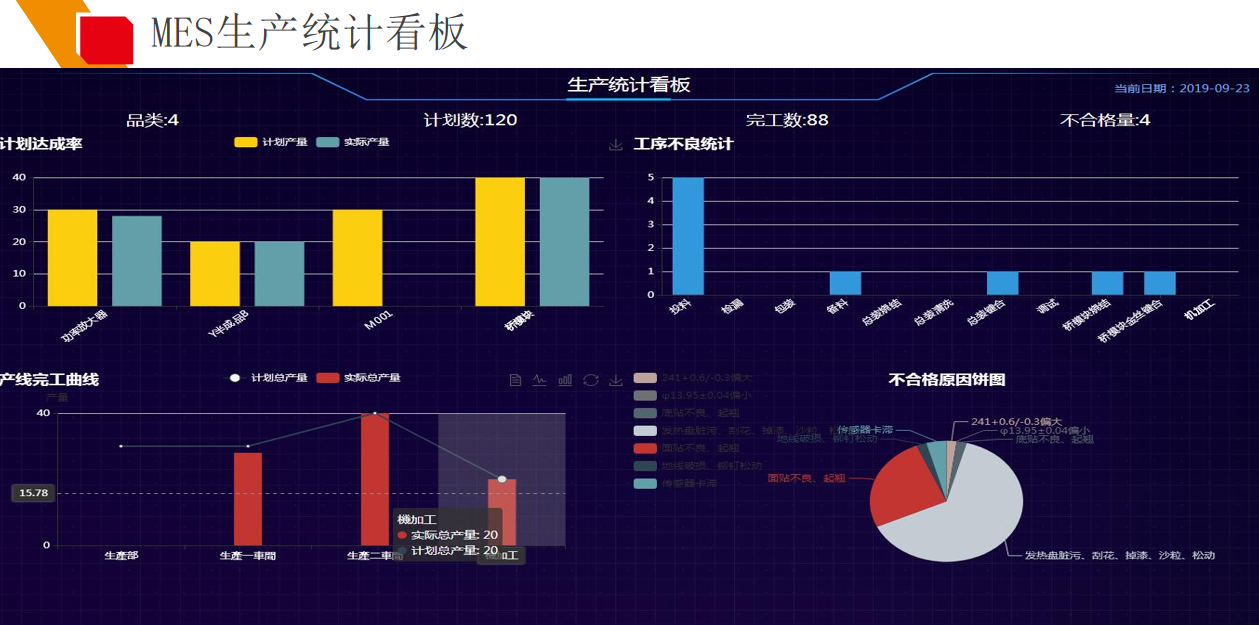

建设生产数据可视化中台,通过和各软件和设备接口对接提取数据,通过中台提供综合数据看板,便于查询分析,服务于管理决策。

2 背景

自动化科技有限公司是一家专业从事蒸压加气混凝土生产线设计、技术咨询以及生产线自动化控制的科技型企业。

公司技术核心时刻把握国内加气混凝土技术发展的脉搏。公司总结多年来为加气混凝土工厂设计、安装、调试过程中的一系列经验,自主开发了一成套加气混凝土工艺技术。

自动化控制方面,公司学习借鉴国外先进控制技术,在充分调研国内加气混凝土生产线的基础上,结合国情针对加气混凝土生产线各工段开发了一系列的自动化控制系统,尤其是无人值守自动化配料已成为国内加气混凝土行业最先进技术。

人才是企业的动力,我们虚位以待,期待你成为我们的一员。

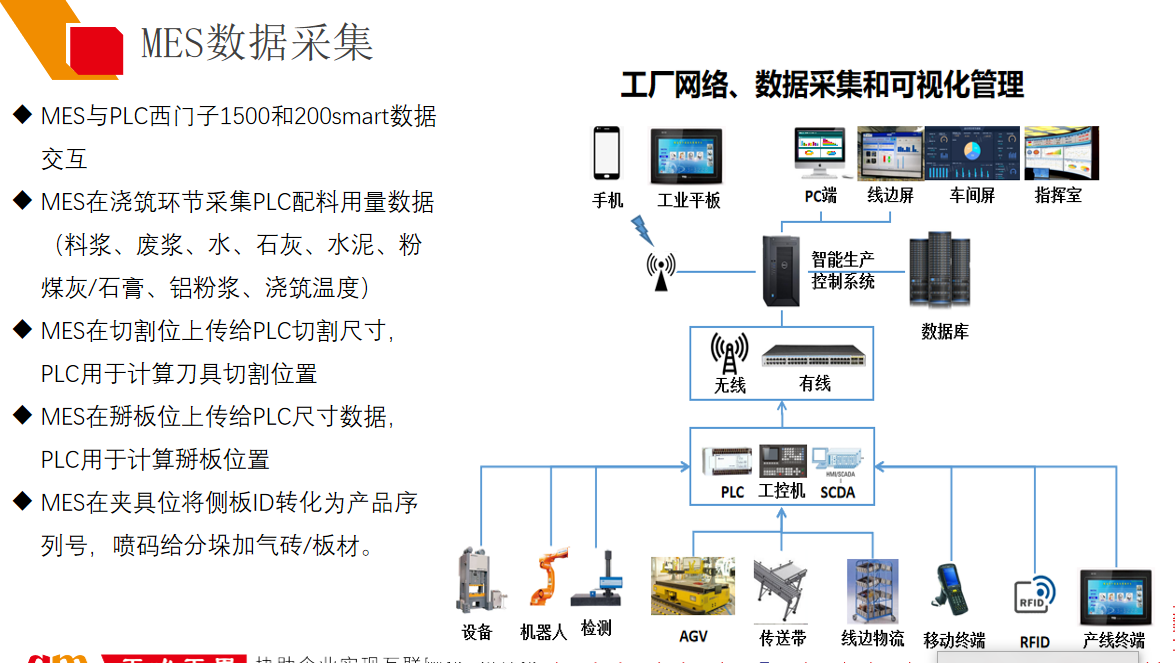

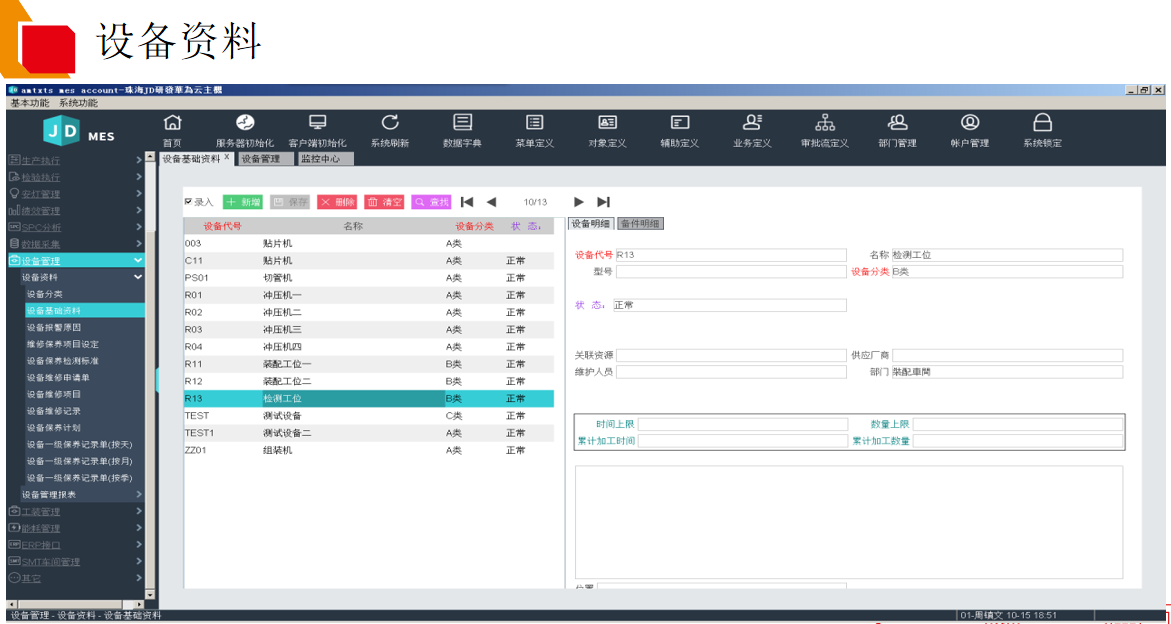

PLC为西门子1500和200smart。所有PLC全部部署在公司统一的网段内。

产品生产车间,成熟生产线1条,自动化水平高,现已经投产,目前是没有生产过程管理系统,所以想做一个MES生产过程管理系统,实现生产车间的全面自动化和数字化升级实施。

按计划生产,有些客户(订单)有特殊尺寸和数量需求,所以生产的时候,量比实际需求量大,切割产品过程中,也会有变化。

一个车间生产加气砖和加气板,两个产品。其中加气砖,里面不需要加钢筋网膜。加气板材里面需要加钢筋网膜。增加安全牢固性。现行通过plc控制设备运转。目前没有生产工单,车间按生产计划,满负荷生产。在满足需求后依据实际情况备库生产,完成订单需求和备库生产后停机。

产品生产线自动化水平比较高,除了在加气板材挂网的时候有人工操作外,其它区域实现了自动化。车间内工人主要是在停机后打扫卫生,运输原料有传输带和专用车辆、运输成品有专用叉车。

是标准工艺和标准配方。

车间是间歇式连续流程生产,中间品不办理出入库手续,中间品没有库存,不用核算成本。

中间品和产品没有废品,产品生产出来有缺边角的情况,单独放一个区域做修补。

原材料是料浆、废浆、水、石灰、水泥、粉煤灰(或石膏)、铝粉浆。原材料是固定的,数据通过plc接口获取。

3 业务流程

按需求安排生产,一般是多生产。

一条流水线生产加气砖和加气板两个产品,工艺是标准工艺,配方参数是根据实际标准配方简单做调整;加气砖不需要加钢筋网模,加气板中间需要添加钢筋网模一个环节。

人工下单。

一条流水线生产加气砖和加气板两个产品,工艺路线是固定的,配方是根据实际情况简单做调整的,工艺规程(参数)会做调整。

订单有特殊要求,通过调整工艺参数和调值来实现。

工艺参数和配方会有微调变更的

批次,公司logo,在包装前喷涂上去。

考虑将批号或制成时间作为批号喷涂成条码。

之后打包后由叉车运入堆场。

4 车间现场

一个车间生产加气砖和加气板,原料是固定的,工艺路线是固定的,配方是固定的,有变更;工艺规程(参数)要求是固定的,有变更。

车间现场PLC为西门子1500和200smart。所有PLC全部在统一的网段内。

中控室可以操作电脑,可以使用手机,查看监控各操作流程运行情况。

石灰,水泥,粉煤灰(石膏)

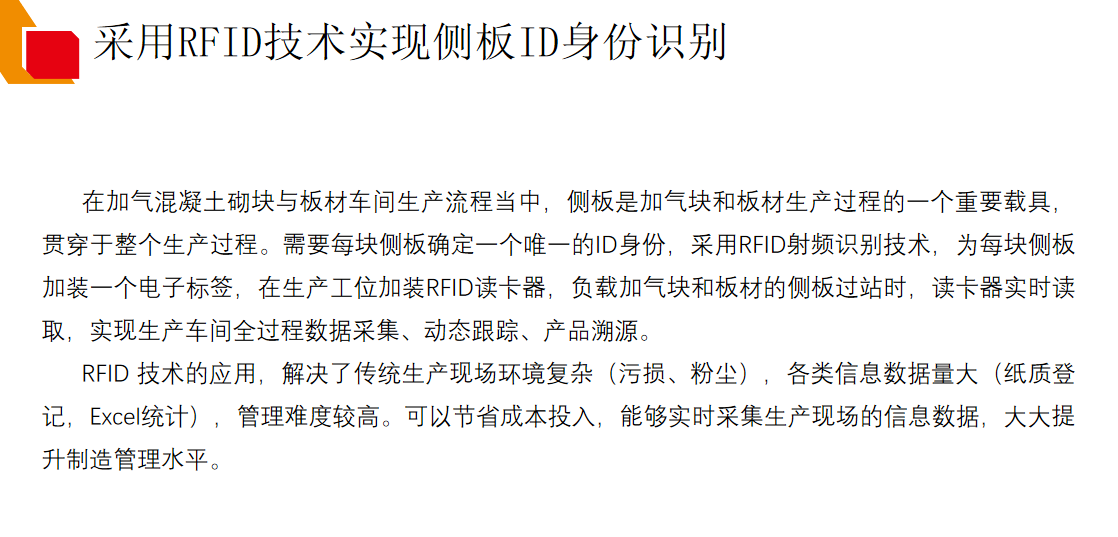

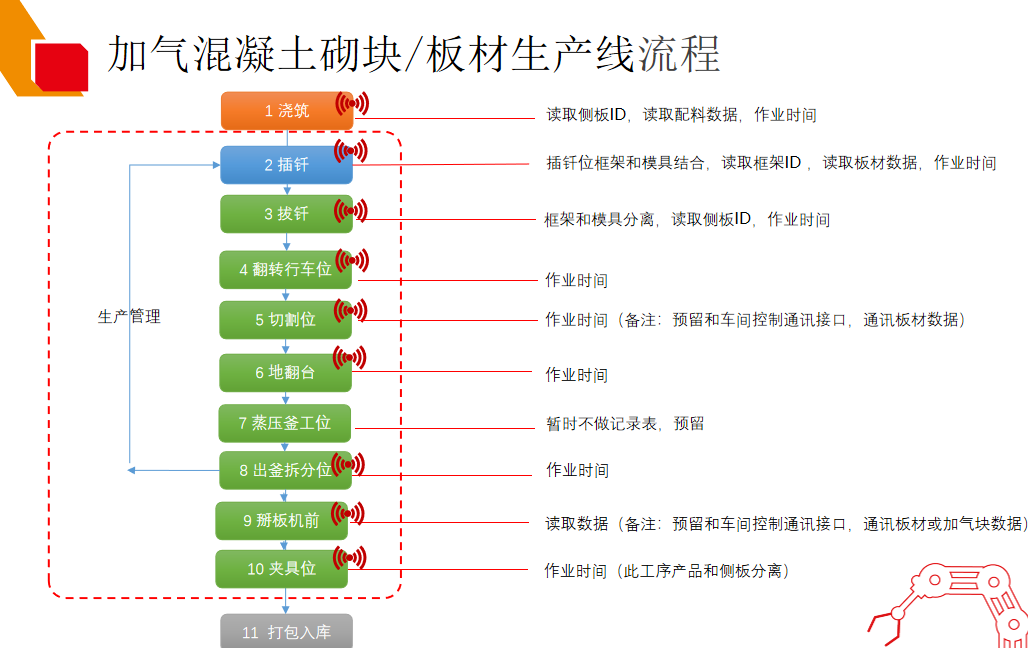

在浇筑位读取侧板ID,读取配料数据和时间

到插钎位框架和模具结合,读取框架ID ,读取板材数据和时间,(备注:加气砖不需要插钎,读取数据为0就行。)

到拔钎位,框架和模具分离,读取侧板ID,记录时间,(备注:加气砖不需要拔钎,读取数据为0就行。)

翻转行车位,记录时间

切割位。记录时间。(预留和车间控制通讯接口,通讯板材数据)

地翻台。记录时间

蒸压釜工位暂时不做记录表,预留(蒸压釜38米长,6.2米一组,可放6组)

出釜拆分位,记录时间。

掰板机前读取数据。(预留和车间控制通讯接口,通讯板材或加气块数据)

夹具位 。记录时间。此工序产品和侧板分离。

后续打包入库

5设备运行数据采集

主搅拌机:电流150A,工作频率 40HZ。

料浆:电流40A。

废浆泵:电流38A。

摆渡车行走电机:电流18A,工作频率 70HZ。

摩擦轮:电流2A,工作频率 45HZ。

翻转行车油泵:电流12A,工作频率 50HZ,液压站总压力,1.2MPA。

切割小车:电流8A,工作频率 45HZ。

出口小车:电流9A,工作频率 48HZ。

地翻台油泵:电流36A,液压站总压力,1.2MPA。

掰板机油泵:电流37A,液压站总压力,1.3MPA。

1 idc

2 rfid电子识别码识别

3 ocr识别

条码枪,和pc匹配

时间点和空间点给一个号,定位。给他一个编号。

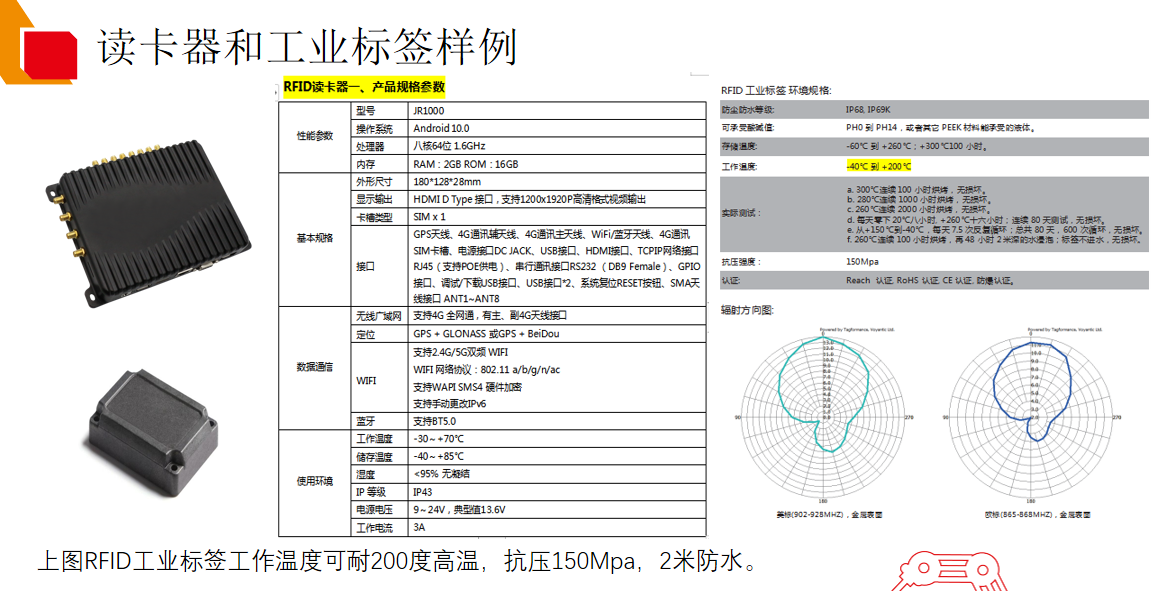

编号先实现,再考虑识别还是扫码。蓝牙,IFID,无线电,读取距离。布局干扰信号,高低频。先做实验的,先要侧,有源芯片,选择最好固定最佳的位置。200度高温可以,压力13.5公斤不是事。要做实验。IFID或者OCR图像识别。(需要摄像头,接口就会给我们)很快很准确。这种级别的百度找代码就可以。标识清晰很大就可以识别。造价还低。标签粘在上面,记录下来了。速度不快,好好实验,读到以后,用RFID也行,有源是芯片,有消耗寿命,找一个东西贴片,包裹起来,放在边上,走到中间位置读一下就行,耐高温防压力,找合适的包材包起来,去现场做实验,就可以了。读取器,写到软件里,读取器就是IP地址,时刻符号到哪个位置,哪个位置对应哪个工序。比较简单。

方案确定,去现场实验一下。原理可以,实际尺寸对不上就麻烦了。RFID造价高一点,一条芯片20块钱。备100个,

适配安卓系统。传服务器也行。