PLM研发管理系统 — 电器行业的PLM产品生命周期管理系统实施背景分享

某企业的研发业务流程

电器类产品研发业务管理特点某公司产品研发基本是按照订单组织设计模式,销售部门在接到产品的定货后,第一时间反馈到研发部门,研发部门根据销售订单的情况,从现有产品中借用已经成熟的零部件,对于不能从现有成熟零部件中找到的情况下,就指定相应的设计师开展新的零部件设计工作,最终构成整个产品设计BOM,由此设计BOM指导后续生产、采购等业务。设计师在设计过程中不会针对每个具体的订单指定精确的BOM结构,往往通过技术事务登记的方式记录可能存在的零部件选用情况,后续生产部门需要根据技术事务登记的内容才能明确具体的产品结构。

研发特点

1.产品研发业务部门对于订单实施情况提前介入,掌握订单执行情况,及时了解订单执行变化,建立了市场与研发的协同机制。

2.单台产品的技术已经非常成熟,对于这种单台产品的改动比较小,基本形成独立的模块,很少单独对外销售单台产品。

3. 采取按照订单方式组织产品设计工作,一般采取成套产品销售,产品主管设计师根据订单的需求确定单台产品的选型和连接方式,快速相应客户的需求。

4.对整套产品的质量要求高,需要详细记录产品的质量,便于后续维护、保养。

5. 产品需承受用电季节性的变化影响,随着季节变化,用电量也变化,对产品装置需要考虑用电量的波动,因此对于产品试验的要求非常高。

6.产品的装配结构以参数方式体现在图面上,根据参数的变化,动态组合成实例化的产品结构,如:台架、标牌的不同构成不同的产品实例化装配。

7. ERP实施后已经形成一套基于图号规则的动态变化的物料编码规则,需要从图号规则自动生成相应的物料编码。

8. 需要详细记录产品的装箱情况,形成详细准确的装箱清单,便于跟踪装箱情况。

业务需求

基于上述产品及研发业务特点,需要通过PLM系统的实施解决研发业务管理需求,主要体现在以下方面:

建立销售、研发业务沟通平台,及时沟通订单实施情况,研发业务提前进行订单实施情况评审与交流,快速响应客户需求。

根据装配图中的零部件参数信息,通过与PLM系统物料匹配方式,快速形成实例化的BOM结构响应客户订单需求。

通过现有图号规则,快速转换形成物料编码,减少设计师的工作量。

根据已有单台产品基本模块,快速组合、搭建形成满足客户订单要求的装置。

与ERP集成。

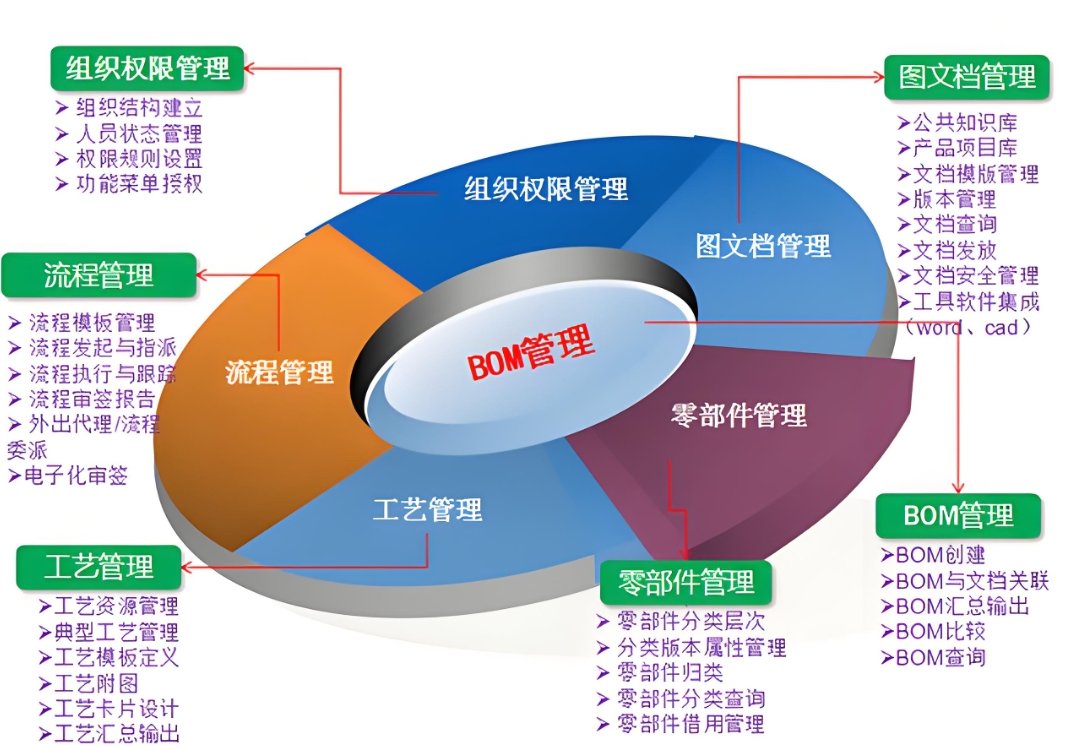

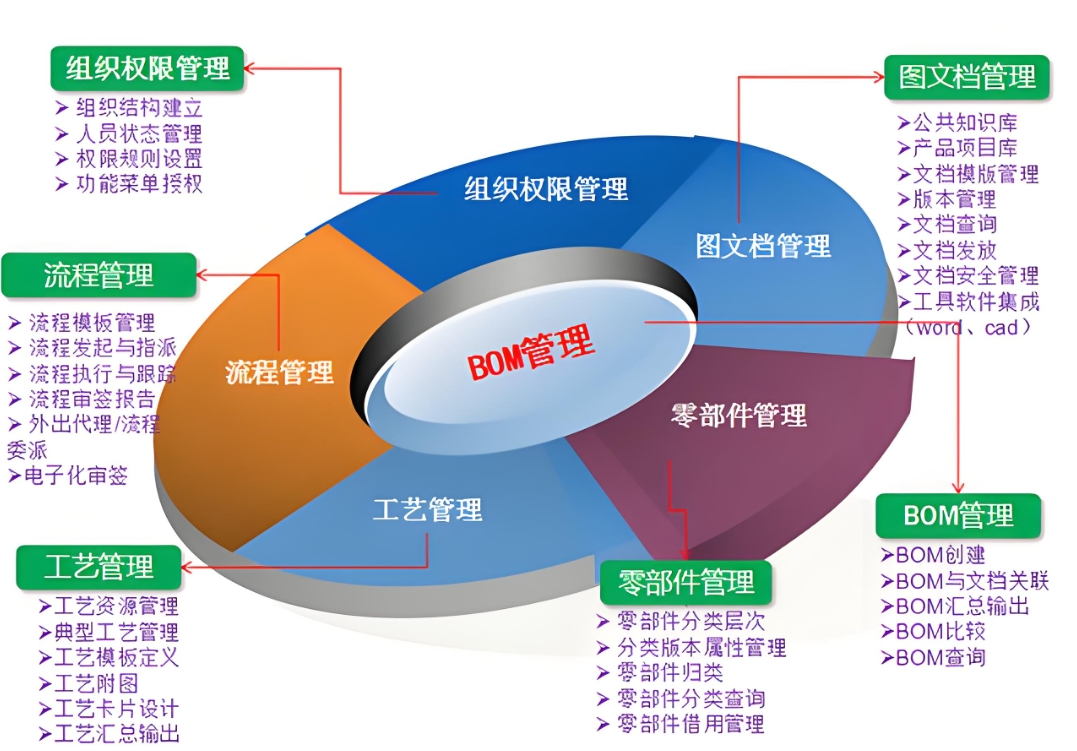

PLM关键业务解决方案从某公司对PLM的需求来看,重点解决销售与研发的协同管理;根据产品图纸中的参数信息快速构建实例化的BOM结构;根据零部件类别自动将图号转换成物料号;产品模块化设计管理以及与ERP集成等。

实现过程

1. 销售与研发的协同管理方案某公司销售部门根据研发所提供的产品规格、型号及性能,向客户推荐产品,过程中研发部门与销售部门及时沟通技术情况,待合同确定后,研发部门和销售部门通过订单实施联系单进行业务沟通和具体产品确认。订单实施联系单中记录项目信息、各部门会签意见等,这些信息需要以电子方式及时准确送到相应部门,需要借助于PLM平台中表单和业务流程进行管理。销售部门在PLM系统中创建订单实施联系单,并完成相关属性的维护,之后将订单实施联系单纳入订单实施联系单审批流程,经过设计主管、工艺主管、生产主管填写相应会签意见后,确定产品方案,具体设计人员再根据订单实施联系单的要求开展产品设计工作。以订单实施联系单为纽带实现销售与研发的业务协同。

2. 物料匹配与精确BOM管理方案由于产品图纸管理的特殊性,往往会在同一张装配图上描述不同参数,再根据这些不同的参数进行零部件组合,通过与PLM系统中物料匹配,导入PLM系统后形成产品结构。参数表描述了不同装配件所对应的产品台架、标牌等,PLM系统通过提取图面上的对应参数信息,与PLM系统中的对应物料进行匹配,如果PLM系统只有一条物料信息与图面的信息匹配,那么就直接显示该物料;如果有多条物料信息与图面的信息匹配,那么显示出多条物料,由设计师选择适合的物料,再导入PLM系统形成实例化的产品结构。

3. 图号自动转换成物料号管理方案产品设计图纸的标题栏和明细栏的代号列填写了图号,需要通过PLM系统提取出图号信息,再根据图号规则自动转换成物料编码,这样可以减轻设计师搭建BOM结构转换物料编码的工作量,提高产品设计的效率。分别针对不同的零部件类型,整理出图号转换成物料号的规则,通过对图号转换规则的分析与处理,快速形成物料编号。

4. ERP集成管理方案 某ERP集成方案主要解决PLM系统中物料、BOM两部分数据的集成问题,其中物料信息以及BOM信息由PLM给出。PLM系统的数据传递到ERP的中间接口表中,再由ERP系统发起数据接受请求实现数据导入到ERP系统。