从来图代工到云PLM的校企协同研发,浙江阀门代工厂的新球阀斩获130万订单

“一,二,三!”

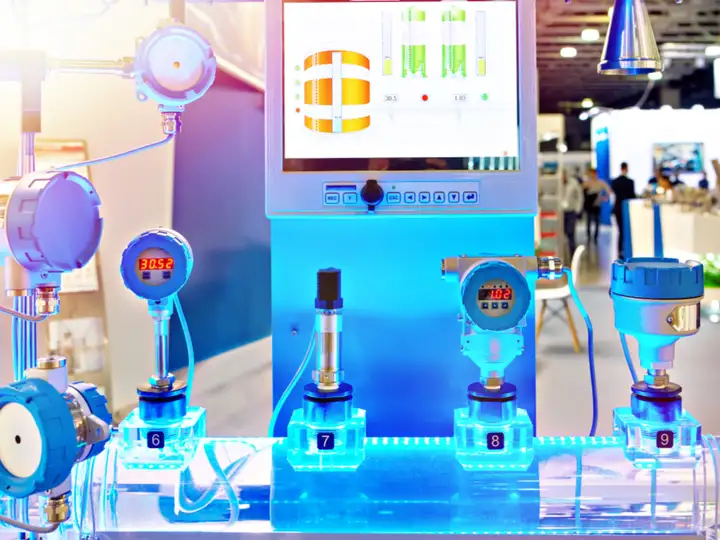

随着大厅正中的红布被缓缓拉起,一个巨大的蓝色球阀在人群面前亮相。

球阀旁围成一圈的正溪仪表阀门有限公司(以下简称正溪阀门,名称为化名)的工作人员一齐欢呼起来。

这是去年10月实行产研升级后,正溪阀门第一款热销的新产品——高性能耐磨耐腐蚀球阀,其相关款型在今年的前三季度就斩获了约130万的订单,占到同期总销售额的5%以上。

作为贴牌代工出身的阀门/阀门制造企业,这是正溪阀门从来图设计向自主研发迈进的重要一步。

“有了自主研发的高性能阀门,从4月份开始,我们连中了好几个标,其他阀门产品的销售也有不小的增长。”

事实上,直到去年,正溪阀门的订单总额和利润率都还呈现缓慢下滑的状态,为了打开市场,业务负责人邵总和团队跑遍了山东和江苏的大部分城市,求见了很多采购方,但效果并不好。

再一次在招投标现场白跑一趟后,一位负责评审的客户给他提了个醒:“要想打开市场,正溪得有自主研发的拳头产品。”

一语惊醒梦中人,一次次失败的投标经历涌上心头,正溪阀门的邵总刚飞回无锡,就拉着老板开会、调研,“我们的制造能力一直很不错,但在最近参投的各个项目上,总是陪跑,这样下去绝对不行”。

对于以代工为主营业务的正溪阀门来说,自主研发听起来就像天方夜谭——当时,他们的研发团队只有3个人——老板、技术骨干、一个入行不到三年的新手设计工程师。

为解决研发什么、怎么研发、找谁研发的问题,整个管理团队深入温州、苏州、青岛等几个同行、客户聚集地,小心翼翼地取经。

正溪阀门的管理团队在青岛调研时,经客户介绍,接触到了一家理工院校的教授,双方一拍即合,决定建立从研发到投标的一系列合作。

关于怎么协同,厂里犯了难,还是院校这边给了个方案——使用学校教学、科研用的智橙PLM平台进行协同研发。

从2023年起,北京、山东、山西、河南等地的多所院校已经逐步使用智橙PLM进行云端的CAD教学和教研管理,而本次合作,对院校来说,也是一种新的体验。

研发人员和师生分处异地,由正溪阀门的技术负责人通过在线检索、批量上传,将合适的图纸、BOM在团队内部分享,作为研发的基础,双方再使用云CAD、在线评审、基于零部件的在线会议等功能进行协作,完成产品的测绘、预览和发布。

建立起高效的协同设计流程后,双方共同就材质和工艺进行了多轮的攻关,在一年多的内,双方的合作团队规模,从最初的3+3(3名工程师+3名师生),逐渐扩增到了6+4(6名工程师+4名师生),双方合力推出了多个新产品品种,参与了3次区级以上的政府招标项目和6次企业招标项目。

其中,高性能耐磨耐腐蚀球阀通过改进设计,克服了铸造时的种种缺陷,密封质量和可靠性都有提升,得到了较为不错的市场反响,被视为正溪阀门产研升级的里程碑。

对于正溪阀门来说,他们自主研发的旅程才刚刚起步。

从人员配比上,研发团队从最初的3个人扩增到6个人,而且还有了来自院校的外部支持,事实上,新聘请的三名设计工程师中,就有一位是合作院校的毕业生,校企合作为研发团队的有序扩增创造了更好的条件。

从产线上来说,公司新增量了两条产线,用于新产品品种的生产。

从产值分布上,低利润、大批量的标准件生产仍占到每年产值的半数以上,自主研发的新产品占比不足10%,根据客户需求进行选配和定制的非标件占比仅为30%。

分管研发的郑总很有信心地指出:“短期内,标准的阀门、阀门仍然是我们的主要产品,但占比将会逐年下降,逐步让位于按需、按销生产的非标件,而有专利、高技术含量的高参数高性能阀门产品,虽然目前的产值比例不高,但一定是我们打响品牌的关键!”

今年下半年,已经有大半年的PLM使用经验的正溪阀门,正式部署了智橙PLM,区别于和院校合作时的云端版本,正溪阀门选择了本地化的部署策略。

“厂里目前主要的需求,还是快速选配、出小样图、BOM管理、编码管理,以及变更管理,以前团队小,很多东西都装在我们几个的脑子里,现在团队大了,非标需求也多了,光靠脑子记和做表格,不论是研发还是管理都太低效了。”

“好比说你要去做变更,原来还得查表格,来确定某个件在不同产品里的应用情况,现在直接点选就行了。”

郑总继续解释说:“明年我们的生产重点是非标件,这就需要我们每个人都卯足力气,能不能快速、准确地选配和改图出图,将是我们转型成功与否的关键。”

2023-2027年是传统制造业转型的关键窗口期,对于以制造业扎堆的浙江、江苏更是如此。

相比之下,江苏的阀门企业起步相对较早、离下游市场更近,在自主研发上也走得相对较远,浙江的阀门行业则以中小企业为主,整体上产品同质化更严重,研发能力、市场响应能力存在不足。

广大的中小厂商往往存在着类似的烦恼:传统阀门市场越来越“卷”,看到新能源等下游市场日趋火热,想分一杯羹时又受限于自身研产能力。

产品、产线升级不是一蹴而就的,必然是一个涉及到研、采、产、销全流程的复杂工程,战略、人员、工具、管理缺一不可。

PLM、MES等数字化工具,其实解决的就是人员、工具、管理的问题,作为企业管理者,衡量PLM好不好用的最直观办法,就是看它能否大幅度降低企业的研发成本,以及所降低的成本和部署的时间、资金成本的对比。

首先是人员成本问题。以智橙PLM为例,基于SaaS的云CAD、BOM管理等功能,让部署和应用变得简单,通过简单的拖、拉、拽就可以完成设计,而且可以在多个国际标准件库中选取零件,无形中降低了技术骨干的工作时间成本,也降低了学习难度和对普通研发工程师的能力要求。

这种优化也体现在其他工作上,比如通过智橙PLM的小样图等功能,研发人员在配置好后就不用再劳神费力了,销售自己就可以自由选配、十分钟出图,无形之中节约了大量的人力成本和沟通成本。

3个技术骨干花费1整天才能完成的工作,借助PLM,可能只需要1个骨干带着2个新手就能在半天之内完成,为企业省下的成本可能是PLM的部署成本的十倍百倍。

然后是管理成本问题。从标准件生产,到非标件生产,再到自主研发打造核心产品,每一步都意味着图纸数据和管理成本的增加。

对于代工厂来说,既然是来图生产,图纸管理成本不会太高,但如果要进行非标件的生产、设计,企业必须对自身拥有的大量图纸如数家珍,以表格、文件夹为基础的图纸管理方式就难免会影响研发效率和差错率,智橙PLM通过属性管理、编码管理、变更管理等功能和强大的检索功能、查重功能,让企业的图纸不再混乱,也避免了一物多码或一码多物等问题。

本月初,中国(温州)泵阀展上,橙色云的智橙PLM展位吸引了各个展馆的厂商来咨询,一个周内,就有近十家阀门企业签约,这种盛况背后的逻辑很简单——并非每一家阀门企业都必须使用PLM,但当行业内很多阀门企业已经在用智橙PLM了,如果连PLM是什么都不了解,难免在市场竞争中处于劣势。